重型数控卧车用静压承托装置的制作方法

本技术重型数控卧车用静压承托装置,涉及数控车床辅助设备,尤其涉及一种重型数控卧车用的静压承托装置。

背景技术:

1、目前,大型工件加工精度要求高,重量达100吨至300吨以上,重型数控卧车为提高加工精度和载重量,采用静压轴承加静压托的结构,静压轴承能确保机床加工精度,静压托可提高机床载重量,主轴在静压轴承中和静压托上旋转,静压托承受极大的压力和摩擦产生大量热量,引起主轴、液压油和静压托温升,产生热变形,随着静压托温度的升高,静压托热变形增大,造成静压托研伤,最终机床无法工作。

2、针对上述现有技术中所存在的问题,研究设计一种新型的重型数控卧车用静压承托装置,从而克服现有技术中所存在的问题是十分必要的。

技术实现思路

1、根据上述现有技术提出的静压托在压力与摩擦产生的大量热量下,引起主轴、液压油和静压托升温、变形造成静压托研伤,最终导致机床无法工作的技术问题,而提供一种重型数控卧车用静压承托装置。本实用新型主要通过在静压托的接触面上设置油腔,并通过外部液压系统向油腔内供油,从而使主轴与静压托之间形成静压油膜,避免了主轴与静压托的直接接触,不会使静压托产生热变形和研伤,确保机床正常工作。

2、本实用新型采用的技术手段如下:

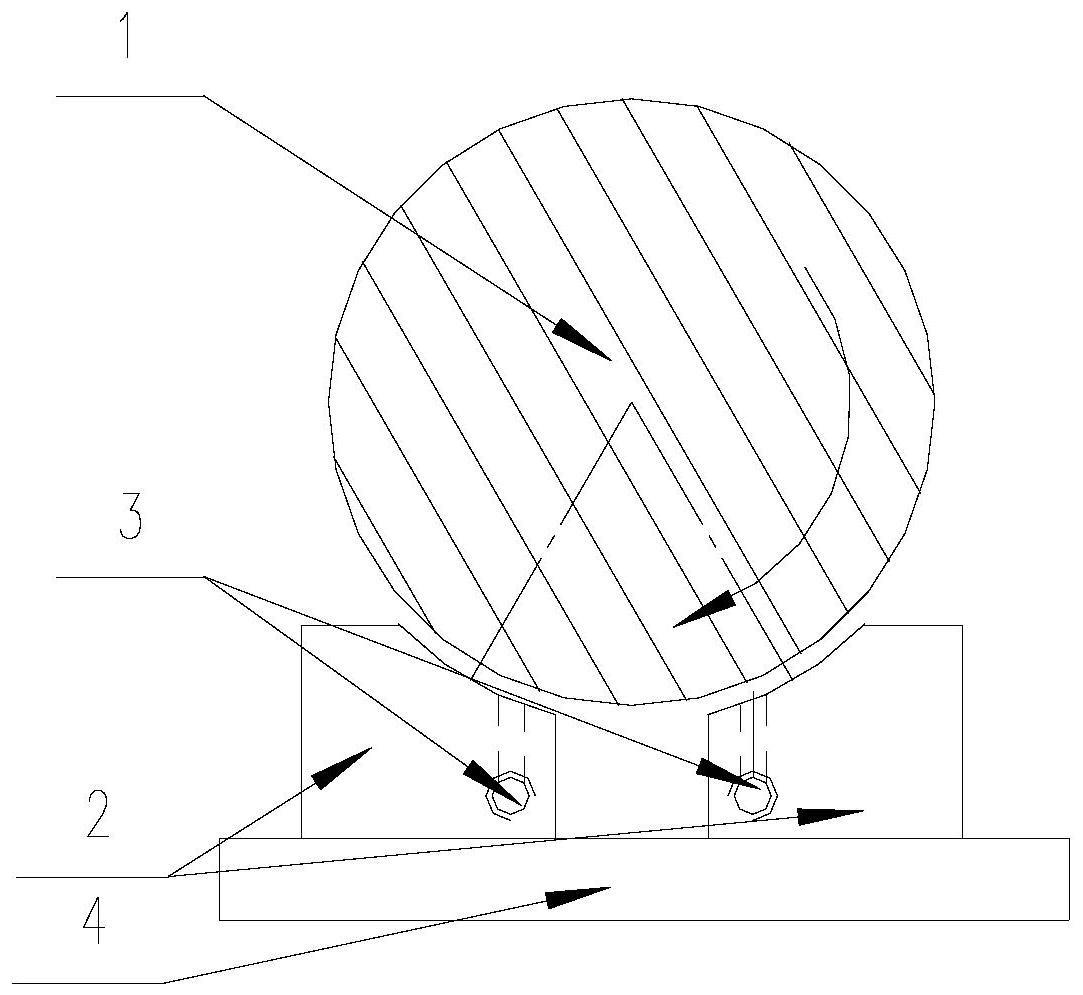

3、一种重型数控卧车用静压承托装置包括:底座、两个静压托以及液压管路和外部液压系统;

4、优选的,两个静压托对称装于底座的上部;

5、优选的,两个静压托相对的端面上加工有向内凹陷的弧形接触面,接触面与所承托的主轴外圆面相吻合;主轴落于两个静压托上,并与弧形凹陷完全贴合;

6、优选的,静压托通过液压管路和外部液压系统相连接。

7、优选的,静压托的接触面中部加工有静压油腔;

8、优选的,静压托的内部加工有油路通道,油路通道的一端与静压油腔相通,另一端与静压托下部的油口相通。

9、优选的,油口通过液压管路与外部液压系统相连接,由外部液压系统通过油口和油路通道向静压油腔内供油。

10、优选的,静压油腔的边缘加工有静压油槽;

11、优选的,静压油槽的加工深度大于静压油腔的深度。

12、较现有技术相比,本实用新型具有以下优点:

13、1、本实用新型提供的重型数控卧车用静压承托装置,通过在接触面上加工静压油腔,增大主轴与静压托的间距,使通油顺畅减少摩擦,减少了润滑油相对主轴和静压托接触面积,减少旋转、挤压、润滑油摩擦产生的热量;

14、2、本实用新型提供的重型数控卧车用静压承托装置,通过在接触面上加工静压油腔,减少了刮研面积,便于刮研,减轻了员工劳动强度;

15、3、本实用新型提供的重型数控卧车用静压承托装置,通过在接触面上加工静压油腔,减少了润滑油相对主轴和静压托接触面积,减少了旋转、挤压、润滑油摩擦产生的热量;

16、4、本实用新型提供的重型数控卧车用静压承托装置,在静压油腔的边缘增设较静压油腔更深的静压油槽,增加了静压油腔边缘的油膜张力和抗压力,使液压油流动通畅;

17、5、本实用新型提供的重型数控卧车用静压承托装置,提升了机床承载能力,避免静压托研伤,提高机床开动率,增加经济效益。

18、综上,应用本实用新型的技术方案解决了现有技术中的静压托在压力与摩擦产生的大量热量下,引起主轴、液压油和静压托升温,静压托、主轴变形造成静压托研伤,最终导致机床无法工作的问题。

技术特征:

1.一种重型数控卧车用静压承托装置,其特征在于:

2.根据权利要求1所述的重型数控卧车用静压承托装置,其特征在于:

3.根据权利要求2所述的重型数控卧车用静压承托装置,其特征在于:

4.根据权利要求2所述的重型数控卧车用静压承托装置,其特征在于:

技术总结

本技术重型数控卧车用静压承托装置,涉及数控车床辅助设备技术领域,尤其涉及一种重型数控卧车用的静压承托装置。本技术的两个静压托对称装于底座的上部;两个静压托相对的端面上加工有向内凹陷的弧形接触面,接触面与所承托的主轴外圆面相吻合;静压托通过液压管路和外部液压系统相连接。接触面中部加工有静压油腔;静压托的内部加工有油路通道,油路通道的两端分别与静压油腔和油口相通;油口通过液压管路与外部液压系统相连接,由外部液压系统通过油口和油路通道向静压油腔内供油。本技术的技术方案解决了现有技术中的静压托在压力与摩擦产生的大量热量下,引起静压托、主轴和液压油升温,静压托、主轴变形造成静压托研伤,最终导致机床无法工作的问题。

技术研发人员:岳文起,许红,冯平

受保护的技术使用者:大连九成船舶重工舵轴有限公司

技术研发日:20230320

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!