一种铝丝自动拉伸机构的制作方法

本技术涉及铝加工,具体为一种铝丝自动拉伸机构。

背景技术:

1、常见加工铝的方法有挤压、拉伸和锻造等,而通过加工铝可将铝坯锭加工成材,而铝具有很好的导电性能,因此可应用于不同类型的设备中。加工铝的过程中,需要将铝丝进行拉伸,因此需要使用铝丝自动拉伸机构。经检索,中国专利号为cn217616887u的专利,公开了一种铝丝自动拉伸机构,铝丝带动两组第一吸油棉转动,第一吸油棉对铝丝进行上油。现有技术中不可自动调节拉伸铝丝的紧度,拉伸机构拉伸细铝丝时,因为不能调松铝丝紧度,容易导致铝丝断裂,进而影响加工铝丝的效率。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种铝丝自动拉伸机构,解决了背景技术所提出的问题。

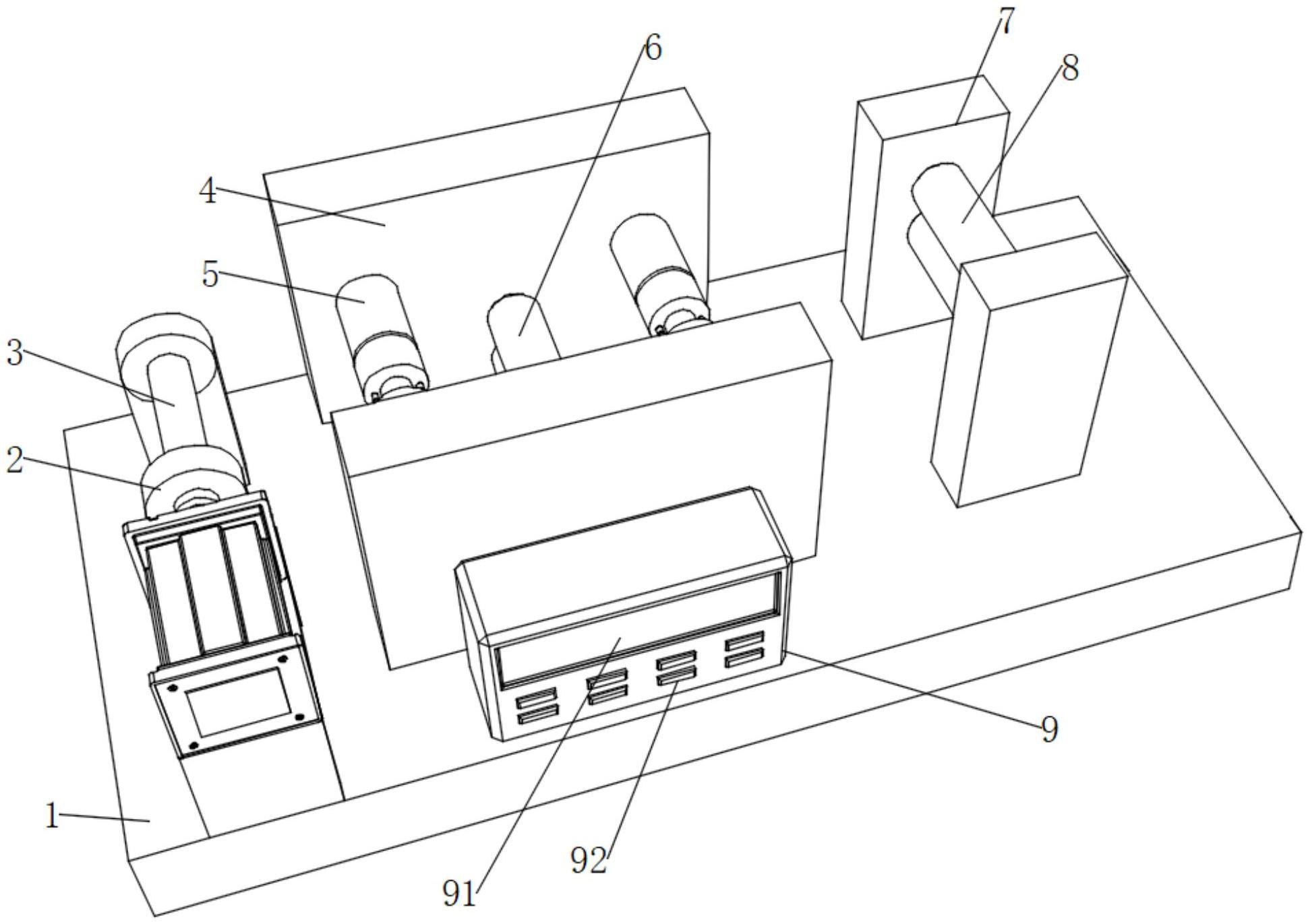

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种铝丝自动拉伸机构,包括底座,所述底座顶部侧端螺栓连接第一支撑板,所述第一支撑板呈对称分布形式,所述第一支撑板中活动连接第一收卷辊,所述底座中部螺栓连接第二支撑板,所述第二支撑板呈对称分布形式,所述第二支撑板中垂直设置第一转动辊,所述第二支撑板侧端对称设有调节装置,所述底座顶部另一侧端螺栓连接第三支撑板,所述第三支撑板呈对称分布形式,所述第三支撑板中垂直设置第二转动辊,所述底座侧端螺栓连接操作箱。

3、优选的,所述调节装置侧端设有支撑杆,所述支撑杆侧端螺纹连接第二支撑板,所述支撑杆另一侧端活动连接转轴,所述转轴侧端活动连接第二支撑板,所述转轴表面上固定连接第一圆形板,所述第一圆形板侧端螺栓安装电动推杆的驱动端,所述电动推杆的输出端滑动连接第二圆形板。

4、优选的,所述第二圆形板中部套嵌连接转轴,所述第二圆形板中螺纹连接位置传感器。

5、优选的,所述第一转动辊中螺栓安装旋转编码器,所述第一转动辊表面上设有硅胶层。

6、优选的,所述操作箱中设有数据处理器,所述操作箱侧端螺栓连接显示屏,所述操作箱表面上键连接按钮。

7、优选的,所述第一收卷辊侧端活动连接第一电机,所述第一电机电性连接操作箱。

8、本实用新型提供了一种铝丝自动拉伸机构。具备以下有益效果:

9、(1)、本实用新型拉伸铝丝时,可通过调节装置的位置传感器传感夹持的铝丝粗细度,然后再拉伸铝丝的过程中,可使用第一转动辊中安装旋转编码器对第一转动辊转动次数进行计数,当转动到合适次数后,操作箱中的数据处理器控制电机停止运行,这样可自动拉伸出特定长度的铝丝,接着可对此铝丝进行切割。

10、(2)、本实用新型使用调节装置可适配不同粗细铝丝,以防止铝丝跑偏,调节装置通过转轴在支撑杆侧端转动过程中,第一圆形板可使用电动推杆推动第二圆形板,并使第二圆形板滑移到合适位置夹持铝丝,同时,当第二圆形板夹持细铝丝时,可使用位置传感器将数据传输至操作箱,操作箱则控制电机转动,进而控制第一收卷辊转动并多放出铝丝,可达到自动调节拉伸铝丝的松紧度的效果,这样使铝丝不易断裂。

技术特征:

1.一种铝丝自动拉伸机构,其特征在于:包括底座(1),所述底座(1)顶部侧端螺栓连接第一支撑板(2),所述第一支撑板(2)呈对称分布形式,所述第一支撑板(2)中活动连接第一收卷辊(3),所述底座(1)中部螺栓连接第二支撑板(4),所述第二支撑板(4)呈对称分布形式,所述第二支撑板(4)中垂直设置第一转动辊(6),所述第二支撑板(4)侧端对称设有调节装置(5),所述底座(1)顶部另一侧端螺栓连接第三支撑板(7),所述第三支撑板(7)呈对称分布形式,所述第三支撑板(7)中垂直设置第二转动辊(8),所述底座(1)侧端螺栓连接操作箱(9)。

2.根据权利要求1所述一种铝丝自动拉伸机构,其特征在于:所述调节装置(5)侧端设有支撑杆(51),所述支撑杆(51)侧端螺纹连接第二支撑板(4),所述支撑杆(51)另一侧端活动连接转轴(52),所述转轴(52)侧端活动连接第二支撑板(4),所述转轴(52)表面上固定连接第一圆形板(53),所述第一圆形板(53)侧端螺栓安装电动推杆(54)的驱动端,所述电动推杆(54)的输出端滑动连接第二圆形板(55)。

3.根据权利要求2所述一种铝丝自动拉伸机构,其特征在于:所述第二圆形板(55)中部套嵌连接转轴(52),所述第二圆形板(55)中螺纹连接位置传感器(56)。

4.根据权利要求1所述一种铝丝自动拉伸机构,其特征在于:所述第一转动辊(6)中螺栓安装旋转编码器(61),所述第一转动辊(6)表面上设有硅胶层。

5.根据权利要求1所述一种铝丝自动拉伸机构,其特征在于:所述操作箱(9)中设有数据处理器,所述操作箱(9)侧端螺栓连接显示屏(91),所述操作箱(9)表面上键连接按钮(92)。

6.根据权利要求1所述一种铝丝自动拉伸机构,其特征在于:所述第一收卷辊(3)侧端活动连接第一电机(31),所述第一电机(31)电性连接操作箱(9)。

技术总结

本技术公开了一种铝丝自动拉伸机构,涉及铝加工技术领域,所要解决的技术问题是提供一种铝丝自动拉伸机构,采用的方案为:包括底座,所述底座顶部侧端螺栓连接第一支撑板,所述第一支撑板中活动连接第一收卷辊,所述底座中部螺栓连接第二支撑板,所述第二支撑板中垂直设置第一转动辊,所述第二支撑板侧端对称设有调节装置,所述底座顶部另一侧端螺栓连接第三支撑板,所述第三支撑板中垂直设置第二转动辊,本技术能夹持不同粗细度的铝丝,并调节拉伸铝丝的松紧度,使铝丝不易断裂,并可通过旋转编码器对转动次数进行计数,当转动到合适次数后,控制电机停止运行,可自动拉伸出特定长度的铝丝,便于切割。

技术研发人员:王万云,张道飞

受保护的技术使用者:安徽展未铝业科技有限公司

技术研发日:20230321

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!