一种切削磨边加工系统的制作方法

本技术涉及金属植入物加工设备领域,特别涉及一种切削磨边加工系统。

背景技术:

1、现今医疗发展快速,金属植入物已广泛的应用于医疗手术中,在一些手术中,需要在人体内植入金属膜材,植入之前,需要根据患者需求,将一张大的金属膜材进行裁剪,以获得患者所需大小的金属膜材,但是裁剪后的金属膜材的边缘通常十分锋利,容易割手沾上血液,造成危险和感染。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种切削磨边加工系统,用于对金属植入物膜材裁剪后的边缘进行切削和磨边,能降低边缘锋利程度。

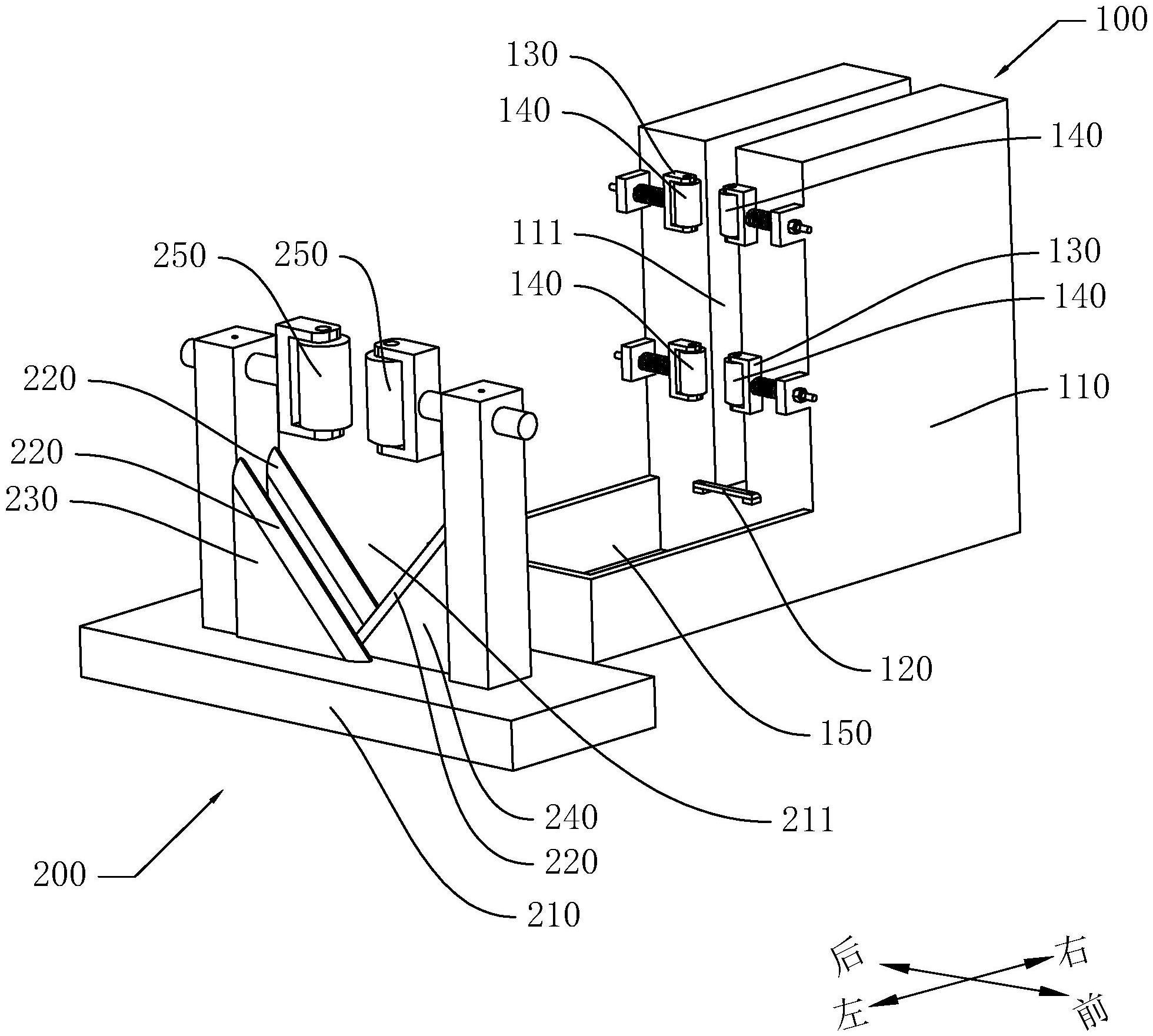

2、根据本实用新型实施例的切削磨边加工系统,用于加工金属植入物膜材,包括:切削机构,包括第一基座和切刀,所述第一基座上表面设有左右贯通且底端封闭的导料槽,所述切刀设于所述导料槽左侧开口处的底部,且所述切刀底端高于所述导料槽底壁,所述切刀右侧设有刀刃,用于切削穿过所述导料槽的金属植入物膜材的底部边缘;磨边机构,设于所述第一基座左侧,包括第二基座,所述第二基座设有左右贯通的v型槽,所述v型槽两相对侧均设有磨边部,用于对与所述磨边部相抵并相对滑动的金属植入物膜材进行磨边处理。

3、根据本实用新型实施例的切削磨边加工系统,至少具有如下有益效果:

4、通过切削与磨边的结合,先切削金属植入物膜材裁剪处的边缘,使其变得齐整,初步降低其边缘锋利程度,然后再对切削后的边缘进行打磨,进一步降低边缘锋利程度,从而能够有效地降低金属植入物膜材的边缘锋利程度。

5、根据本实用新型的一些实施例,所述第一基座于所述导料槽的前后两侧对称设有第一安装架,两侧的所述第一安装架均能沿前后方向弹性活动,所述第一安装架上转动安装有第一导向辊,所述第一导向辊的转动中心轴线竖向延伸,两侧的所述第一导向辊用于配合夹紧金属植入物膜材。

6、根据本实用新型的一些实施例,所述第一安装架设有前后延伸的第一安装柱,所述第一安装柱能够前后滑动地安装于所述第一基座,所述第一安装柱上套设有弹簧,所述弹簧两端分别与所述第一安装架以及所述第一基座相抵,以施加朝向所述导料槽的弹性力给所述第一安装架。

7、根据本实用新型的一些实施例,所述第一基座对应所述第一安装柱设有安装块,所述第一安装柱前后穿设于所述安装块并与其滑动匹配,所述弹簧两端分别与所述第一安装架以及所述安装块相抵,所述第一安装柱上设有限位件,用于与所述安装块背离所述弹簧的一侧相抵限位。

8、根据本实用新型的一些实施例,所述第一安装柱与所述安装块滑动配合处的截面呈方形。

9、根据本实用新型的一些实施例,所述第二基座上设有第一打磨块和第二打磨块,所述第一打磨块和第二打磨块前后相对设置并形成所述v型槽,所述磨边部设于所述第一打磨块与第二打磨块的相向的边缘上,且所述磨边部呈尖凸状。

10、根据本实用新型的一些实施例,所述第二基座于所述v型槽的上侧设有两个第二导向辊,两个所述第二导向辊相对于所述v型槽的中线前后对称设置,并留有供金属植入物膜材嵌入的间隙,且金属植入物膜材嵌入两个所述第二导向辊之间后,所述第二导向辊能随金属植入物膜材的左右移动而绕自身轴线转动。

11、根据本实用新型的一些实施例,所述v型槽的上侧前后对称设有两个第二安装架,两个所述第二导向辊分别转动设于两个所述第二安装架的相向端,两个所述第二安装架的相背端均设有前后延伸的第二安装柱,所述第二安装柱安装于所述第二基座,所述第二安装柱的中心轴线与所述第二导向辊的转动中心轴线垂直。

12、根据本实用新型的一些实施例,所述第二基座上竖直设有两个安装座,分别用于安装两个所述第二安装柱,所述安装座设有前后贯通的安装孔,所述安装座上表面设有延伸至所述安装孔内的螺纹孔,所述第二安装柱穿设于所述安装孔并设有与所述螺纹孔对应的定位孔,所述螺纹孔内螺纹连接有定位螺钉,所述定位螺钉用于部分嵌入所述定位孔以固定所述第二安装柱。

13、根据本实用新型的一些实施例,所述第二安装柱为圆柱状,所述定位孔设有多个,多个所述定位孔沿所述第二安装柱外周壁周向排列。

14、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种切削磨边加工系统,用于加工金属植入物膜材,其特征在于,包括:

2.根据权利要求1所述的切削磨边加工系统,其特征在于:所述第一基座(110)于所述导料槽(111)的前后两侧对称设有第一安装架(130),两侧的所述第一安装架(130)均能沿前后方向弹性活动,所述第一安装架(130)上转动安装有第一导向辊(140),所述第一导向辊(140)的转动中心轴线竖向延伸,两侧的所述第一导向辊(140)用于配合夹紧金属植入物膜材。

3.根据权利要求2所述的切削磨边加工系统,其特征在于:所述第一安装架(130)设有前后延伸的第一安装柱(131),所述第一安装柱(131)能够前后滑动地安装于所述第一基座(110),所述第一安装柱(131)上套设有弹簧(132),所述弹簧(132)两端分别与所述第一安装架(130)以及所述第一基座(110)相抵,以施加朝向所述导料槽(111)的弹性力给所述第一安装架(130)。

4.根据权利要求3所述的切削磨边加工系统,其特征在于:所述第一基座(110)对应所述第一安装柱(131)设有安装块(112),所述第一安装柱(131)前后穿设于所述安装块(112)并与其滑动匹配,所述弹簧(132)两端分别与所述第一安装架(130)以及所述安装块(112)相抵,所述第一安装柱(131)上设有限位件,用于与所述安装块(112)背离所述弹簧(132)的一侧相抵限位。

5.根据权利要求4所述的切削磨边加工系统,其特征在于:所述第一安装柱(131)与所述安装块(112)滑动配合处的截面呈方形。

6.根据权利要求1所述的切削磨边加工系统,其特征在于:所述第二基座(210)上设有第一打磨块(230)和第二打磨块(240),所述第一打磨块(230)和第二打磨块(240)前后相对设置并形成所述v型槽(211),所述磨边部(220)设于所述第一打磨块(230)与第二打磨块(240)的相向的边缘上,且所述磨边部(220)呈尖凸状。

7.根据权利要求1所述的切削磨边加工系统,其特征在于:所述第二基座(210)于所述v型槽(211)的上侧设有两个第二导向辊(250),两个所述第二导向辊(250)相对于所述v型槽(211)的中线前后对称设置,并留有供金属植入物膜材嵌入的间隙,且金属植入物膜材嵌入两个所述第二导向辊(250)之间后,所述第二导向辊(250)能随金属植入物膜材的左右移动而绕自身轴线转动。

8.根据权利要求7所述的切削磨边加工系统,其特征在于:所述v型槽(211)的上侧前后对称设有两个第二安装架(260),两个所述第二导向辊(250)分别转动设于两个所述第二安装架(260)的相向端,两个所述第二安装架(260)的相背端均设有前后延伸的第二安装柱(261),所述第二安装柱(261)安装于所述第二基座(210),所述第二安装柱(261)的中心轴线与所述第二导向辊(250)的转动中心轴线垂直。

9.根据权利要求8所述的切削磨边加工系统,其特征在于:所述第二基座(210)上竖直设有两个安装座(270),分别用于安装两个所述第二安装柱(261),所述安装座(270)设有前后贯通的安装孔(271),所述安装座(270)上表面设有延伸至所述安装孔(271)内的螺纹孔(272),所述第二安装柱(261)穿设于所述安装孔(271)并设有与所述螺纹孔(272)对应的定位孔(262),所述螺纹孔(272)内螺纹连接有定位螺钉(273),所述定位螺钉(273)用于部分嵌入所述定位孔(262)以固定所述第二安装柱(261)。

10.根据权利要求9所述的切削磨边加工系统,其特征在于:所述第二安装柱(261)为圆柱状,所述定位孔(262)设有多个,多个所述定位孔(262)沿所述第二安装柱(261)外周壁周向排列。

技术总结

本技术公开了一种切削磨边加工系统,包括:切削机构,包括第一基座和切刀,第一基座上表面设有左右贯通且底端封闭的导料槽,切刀设于导料槽左侧开口处的底部,且切刀底端高于导料槽底壁,切刀右侧设有刀刃,用于切削穿过导料槽的金属植入物膜材的底部边缘;磨边机构,设于第一基座左侧,包括第二基座,第二基座设有左右贯通的V型槽,V型槽两相对侧均设有磨边部,用于对与磨边部相抵并相对滑动的金属植入物膜材进行磨边处理。本技术通过切削与磨边的结合,先切削金属植入物膜材裁剪处的边缘,使其变得齐整,初步降低其边缘锋利程度,然后再对切削后的边缘进行打磨,进一步降低边缘锋利程度。

技术研发人员:宋坤,刘江

受保护的技术使用者:湖南华翔医疗科技有限公司

技术研发日:20230323

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!