一种T形接头焊接坡口结构的制作方法

本技术涉及焊接,具体为一种t形接头焊接坡口结构。

背景技术:

1、结构构件一般是指承受荷载,传递荷载的部件,以前的结构件大多数是铸件结构,近代由于焊接技术的进步,金属结构件采用焊接结构的已很普遍,焊接结构对单件小批量生产的企业非常合适,焊接结构的优点是:制造工艺灵活、方便、结构重量轻、外形美观、制造成本低。

2、压力机行业中经常会有大型结构件的焊接(如上横梁、滑块、底梁、立柱、移动工作台),经常会碰到上述t形接头的焊接,这种结构件的材料一般都是普碳钢(q235)或低合金钢(q345或q355),压机属于承压设备,对各种焊缝的要求都比较高,经常要达到焊缝内部质量应达到gb 11345-89b-ii级要求;传统生产中,厚板t形接头一般都是加大坡口的角度40°-45°,使焊枪能顺利伸到反面碳刨清根后的坡口中,但是在板材厚度大的情况下,加大坡口角度,会导致焊缝金属填充量显著增大,效率降低,成本增加,劳动条件变差,而且容易导致焊接变形;传统生产中有时也会开u形坡口,如下图6所示,传统u形坡口把本坡口中的角度α用一段圆弧r来代替,这种坡口结构虽然好,但是在加工坡口的过程中,圆弧r的加工比较困难,费时费力,增加了加工成本。

技术实现思路

1、本实用新型的目的在于提供一种t形接头焊接坡口结构,以解决上述背景技术中提出一种针对结构件厚板t形焊接接头坡口结构及焊接工艺。

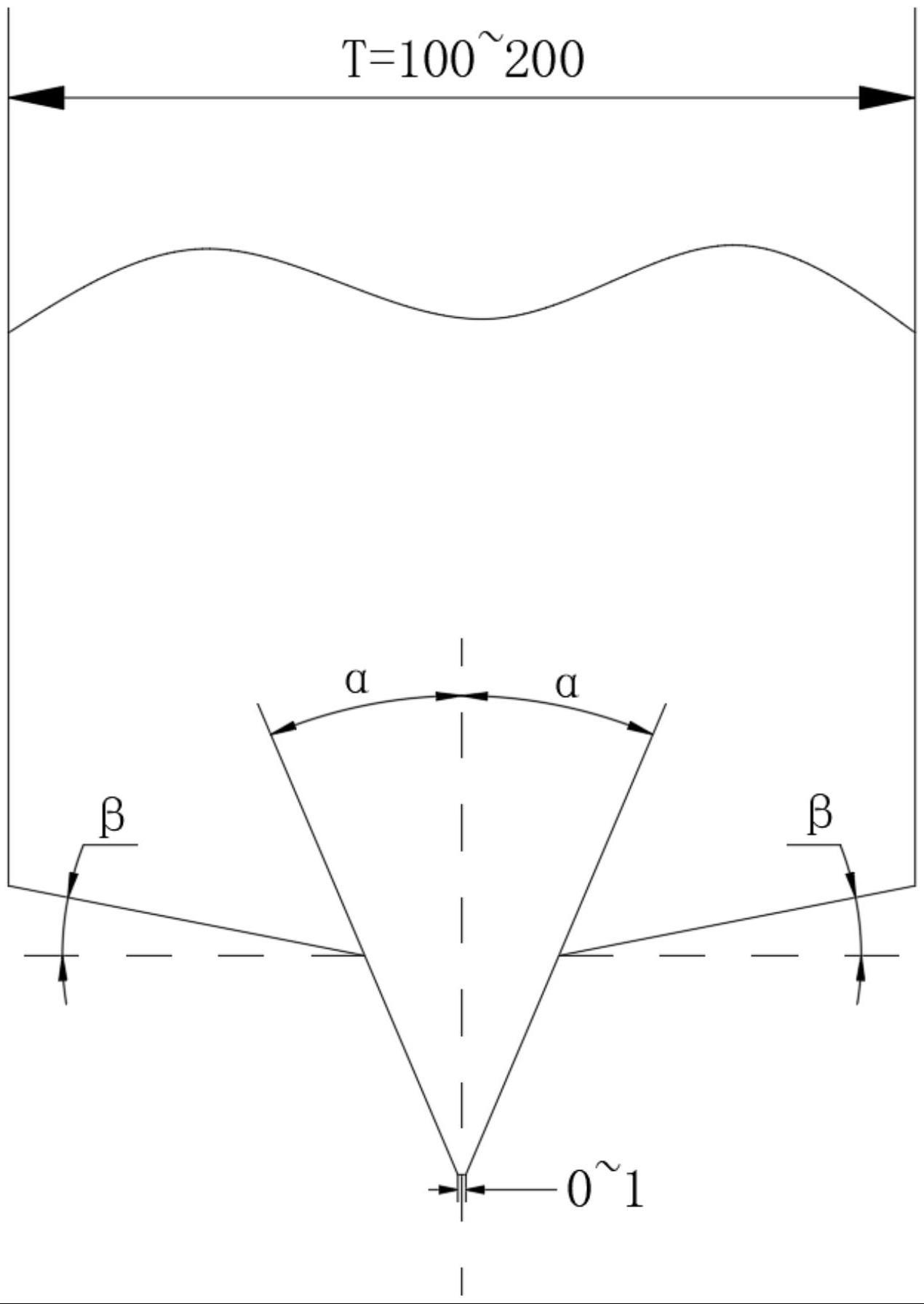

2、为实现上述目的,本实用新型提供如下技术方案:一种t形接头焊接坡口结构,包括两组设置于t形接头处的两组对称结构的坡口,所述坡口用于结构件中t形焊缝的焊接,该坡口每侧有两个角度,角度α和角度β。

3、优选的,所述坡口的角度α为30°-35°。

4、优选的,所述坡口的角度β为10°-15°。

5、优选的,所述坡口两侧的厚度t为100-200mm。角度α和角度β的交点至钝边的边缘距离是25-28mm,所示钝边的厚度为0-1mm。

6、优选的,所述t形焊接接头在铆装的时候留3-4mm间隙,焊接采用二氧化碳气体保护焊,焊丝与电源采用直流反接的方式,且焊丝接电源正极,工件接电源负极,φ1.6焊丝打底,φ1.6焊丝填充,φ1.6焊丝盖面。

7、该坡口适用焊接结构件厚板的t形焊接坡口及焊接工艺。

8、包括坡口加工步骤,坡口加工后如图1所示,坡口加工后与另一块板装配成t形焊接接头如图2所示,装配过程中注意在接头处留3-4mm间隙,然后点焊固定,然后清理坡口并进行预热,预热温度为80-100℃。

9、坡口焊接步骤,对坡口进行焊接,对坡口进行焊接时采用二氧化碳气体保护焊。

10、优选的,坡口的焊接步骤包括:

11、打底焊采用二保焊,采用φ1.6焊丝;

12、填充焊采用二保焊,采用φ1.6焊丝,填充焊每层焊3-4道;

13、盖面焊采用二保焊,采用φ1.6焊丝,盖面焊每层焊4-5道。

14、焊接的顺序:先焊一侧总坡口深度的1/3,然后焊接第二侧总坡口深度的2/3,然后再把第一侧焊满,最后在把第二侧焊满,这样交替焊接可以减小焊后变形。

15、优选的,打底焊的焊接工艺参数如下:焊丝直径1.6mm,干伸长15mm,焊接电流为直流反接,焊接电流300-500a,电压25-35v,气体流量为15-25l/min,焊接速度20-25m/h;

16、填充焊的焊接工艺参数如下:焊丝直径1.6mm,干伸长15mm,焊接电流为直流反接,焊接电流300-500a,电压30-40v,气体流量为15-25l/min,焊接速度27-29m/h;

17、盖面焊的焊接工艺参数如下:焊丝直径1.6mm,干伸长15mm,焊接电流为直流反接,焊接电流300-500a,电压30-40v,气体流量为15-25l/min,焊接速度27-29m/h。

18、与现有技术相比,本实用新型的有益效果是:该t形接头焊接坡口结构;

19、通过厚板t形接头的坡口结构和焊接工艺,优化解决了现有普碳钢(q235)或低合金钢(q345或q355)焊接结构件中t形接头双面破口由于坡口角度过小导致反面清根后焊丝不能伸到焊缝底部导致虚焊的问题,使得焊接效率比传统焊接提高一倍,节省焊接材料及人工成本,并且不需要碳弧气刨清根,进一步的提高了焊接工艺和焊接效率。

技术特征:

1.一种t形接头焊接坡口结构,包括两组设置于t形接头处的两组对称结构的坡口,所述坡口用于结构件中t形焊缝的焊接,其特征在于该坡口每侧有两个角度,角度α和角度β。

2.根据权利要求1所述的一种t形接头焊接坡口结构,其特征在于:所述坡口的角度α为30°-35°。

3.根据权利要求1所述的一种t形接头焊接坡口结构,其特征在于:所述坡口的角度β为10°-15°。

4.根据权利要求1所述的一种t形接头焊接坡口结构,其特征在于:所述坡口两侧的厚度t为100-200mm,角度α和角度β的交点至钝边的边缘距离是25-28mm,所示钝边的厚度为0-1mm。

5.根据权利要求1所述的一种t形接头焊接坡口结构,其特征在于:所述t形焊接接头在铆装的时候留3-4mm间隙,焊接采用二氧化碳气体保护焊,焊丝与电源采用直流反接的方式,且焊丝接电源正极,工件接电源负极,φ1.6焊丝打底,φ1.6焊丝填充,φ1.6焊丝盖面。

技术总结

本技术涉及焊接技术领域,公开了一种T形接头焊接坡口结构,该坡口每侧有两个角度,角度α和角度β,角度α和角度β相连,坡口的角度α为30°~35°,坡口的角度β为10°~15°,所述坡口两侧的厚度T为100‑200mm。角度α和角度β的交点至钝边的边缘距离是25‑28mm,所示钝边的厚度为0‑1mm;本技术解决了现有普碳钢(Q235)或低合金钢(Q345或Q355)焊接结构件中T形接头双面破口由于坡口角度过小导致反面清根后焊丝不能伸到焊缝底部导致虚焊的问题,使得焊接效率比传统焊接提高一倍,节省材料及人工成本,不需要碳弧气刨清根。

技术研发人员:张冰冰,过坚,印志峰

受保护的技术使用者:合肥合锻智能制造股份有限公司

技术研发日:20230329

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!