一种双组分环形件预成型装置的上料机构的制作方法

本技术涉及材料成型领域,特别涉及一种双组分环形件预成型装置的上料机构。

背景技术:

1、有刹车盘生产厂商制备出内圈为铝制环,作为安装盘用于与轮毂相连,外圈为碳化硅环,作为摩擦盘用于与刹车片接触。目前,这种结构的刹车盘通常是分别制备安装盘、摩擦盘,最后通过固定件将安装盘、摩擦盘组合构成整体结构。这种生产工艺较为复杂,且对装配精度要求极高,造成安装盘/摩擦盘的合格率较低,造成生产成本较高,且采用固定件连接安装盘、摩擦盘,还不能有效保证刹车盘的整体质量。

2、目前,新设计的双组分环形件预成型装置配套有进料机构对形成的型腔提供粉体原料作为挤压成型的材料,然而,目前采用人工对配套的进料机构加料,由于装载有粉体原料的料桶重量较大,人工加料时费时费力,且原料容易出现洒落的情况,导致原料利用率不高,造成产品的生产成本较高。

3、因此,如何高效、高质量、低成本的制备这类双组分环形件,是本领域技术人员亟待解决的问题。

技术实现思路

1、本实用新型的目的是针对现有技术的不足,提供一种双组分环形件预成型装置的上料机构,其结构简单、维护方便,可实现自动将装载有粉体原料的料桶转移至预成型装置配套的进料机构中,且避免粉料出现洒落的情况,极大的提高原料的利用率。

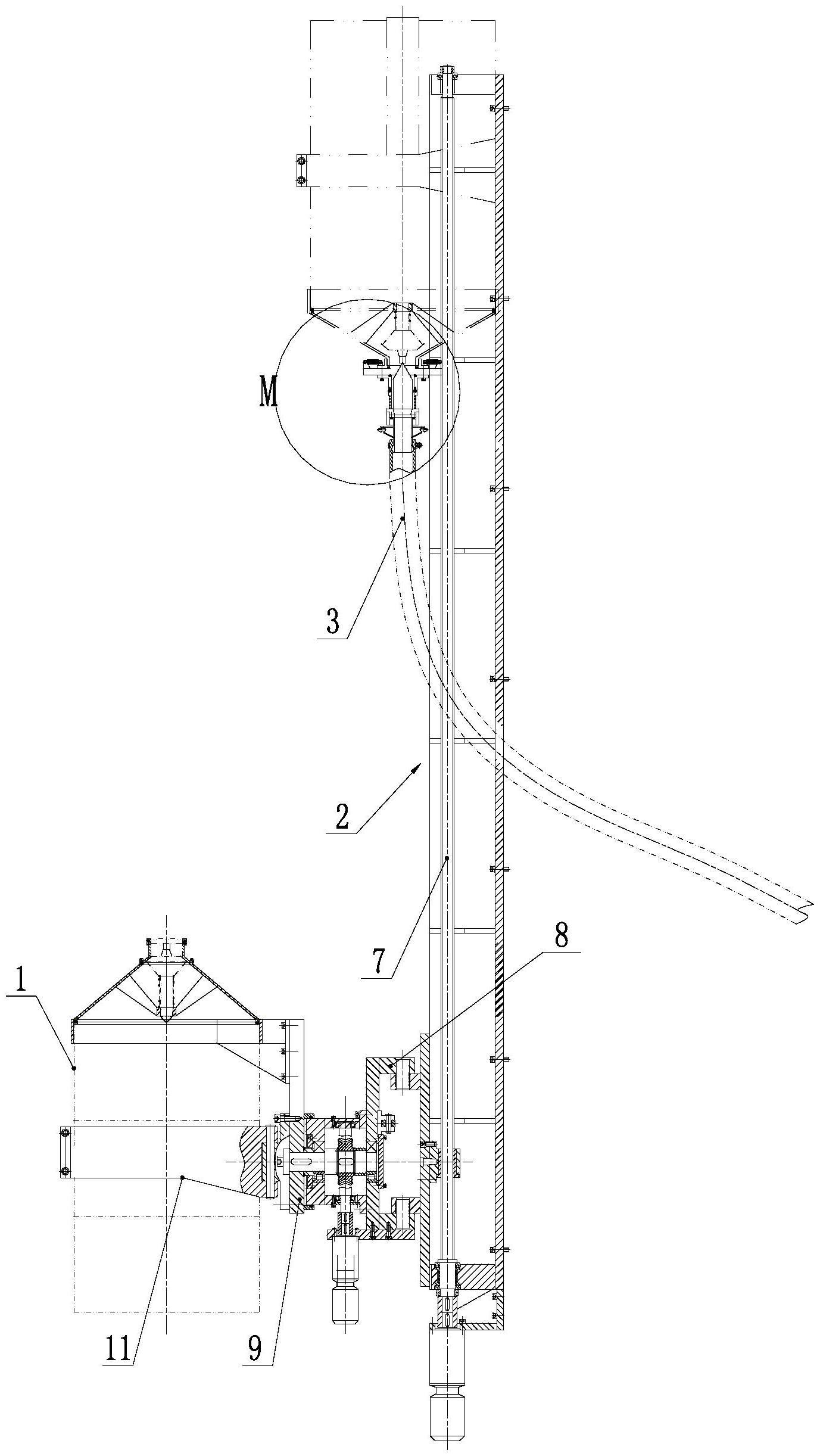

2、本实用新型的技术方案是:一种双组分环形件预成型装置的上料机构,包括料桶、料桶提升装置、进料软管,所述进料软管的上游端设置有接料口,且接料口中设置顶针,进料软管的下游端朝下延伸,用于与双组分环形件预成型装置配套的进料机构相连,所述料桶的桶口呈锥形结构,且与接料口相适应,该料桶中设置压块,且通过压缩弹簧压紧在桶口形成封闭,所述料桶提升装置包括沿竖直方向延伸的导轨,以及滑动配合在导轨上的升降平台,该升降平台上铰接设置旋转平台,该旋转平台绕水平轴旋转,且通过液压缸驱动绕重垂线转动,所述旋转平台上设置抱箍,用于装夹料桶。

3、所述压块的中部设置有顶头,与接料口中的顶针相对应。

4、所述升降平台通过丝杆螺母传动机构驱动上下动作,所述旋转平台通过蜗杆蜗轮传动机构驱动绕水平轴旋转。

5、丝杆螺母传动机构的丝杆通过电机驱动转动,蜗杆蜗轮传动机构的蜗杆通过电机驱动转动。

6、所述旋转平台铰接在升降平台的一侧边上,所述液压缸的缸体铰接在该升降平台的另一侧边上,液压缸的活塞杆与旋转平台铰接。

7、采用上述技术方案具有以下有益效果:

8、1、双组分环形件预成型装置的上料机构包括料桶、料桶提升装置、进料软管。所述进料软管的上游端设置有接料口,且接料口中设置顶针,进料软管的下游端朝下延伸,用于与双组分环形件预成型装置配套的进料机构相连,粉体原料在重力作用下可通过进料软管进入配套的进料机构中。所述料桶的桶口呈锥形结构,且与接料口相适应,该料桶中设置压块,且通过压缩弹簧压紧在桶口形成封闭。所述料桶提升装置包括沿竖直方向延伸的导轨,以及滑动配合在导轨上的升降平台,升降平台可沿导轨上下动作。该升降平台上铰接设置旋转平台,该旋转平台绕水平轴旋转,且通过液压缸驱动绕重垂线转动。所述旋转平台上设置抱箍,用于装夹料桶,装载有粉体原料的料桶装夹在抱箍上,由料桶提升装置提升至指定位置(位置高于进料软管的接料口),且绕重垂线转动90°,位于接料口的上方,随后料桶绕水平轴转动180°,使料桶的桶口朝下,升降平台下移,使料桶的桶口插入进料软管的接料口中,且通过顶针顶开料桶的桶口处的压块,使装载的粉料在重力作用下沿进料软管自动进入对应的料斗中,实现全自动上料,供料效率高且避免粉体原料洒落,可有效降低人工劳动强度且保证生产安全和生产质量。

9、2、压块的中部设置有顶头,与接料口中的顶针相对应,缩短顶针的延伸长度,降低顶针与料桶发生干涉的风险。

10、下面结合附图和具体实施方式作进一步的说明。

技术特征:

1.一种双组分环形件预成型装置的上料机构,其特征在于,包括料桶(1)、料桶提升装置(2)、进料软管(3),

2.根据权利要求1所述的双组分环形件预成型装置的上料机构,其特征在于,所述压块(6)的中部设置有顶头(12),与接料口中的顶针(5)相对应。

3.根据权利要求1所述的双组分环形件预成型装置的上料机构,其特征在于,所述升降平台(8)通过丝杆螺母传动机构驱动上下动作,所述旋转平台(9)通过蜗杆蜗轮传动机构驱动绕水平轴旋转。

4.根据权利要求3所述的双组分环形件预成型装置的上料机构,其特征在于,丝杆螺母传动机构的丝杆通过电机驱动转动,蜗杆蜗轮传动机构的蜗杆通过电机驱动转动。

5.根据权利要求1所述的双组分环形件预成型装置的上料机构,其特征在于,所述旋转平台(9)铰接在升降平台(8)的一侧边上,所述液压缸(10)的缸体铰接在该升降平台(8)的另一侧边上,液压缸(10)的活塞杆与旋转平台(9)铰接。

技术总结

一种双组分环形件预成型装置的上料机构,包括料桶、料桶提升装置、进料软管,进料软管的上游端设置有接料口,且接料口中设置顶针,下游端朝下延伸,用于与配套的进料机构相连,料桶的桶口呈锥形结构,且与接料口相适应,该料桶中设置压块,且通过压缩弹簧压紧在桶口形成封闭,料桶提升装置包括沿竖直方向延伸的导轨,以及滑动配合在导轨上的升降平台,该升降平台上铰接设置旋转平台,该旋转平台绕水平轴旋转,且通过液压缸驱动绕重垂线转动,旋转平台上设置抱箍,用于装夹料桶。本技术结构简单、维护方便,可实现自动将装载有粉体原料的料桶转移至预成型装置配套的进料机构中,且避免粉料出现洒落的情况,极大的提高原料的利用率。

技术研发人员:向代忠,胥筱康,代士喜,程国庆,梁先勇

受保护的技术使用者:重庆江东机械有限责任公司

技术研发日:20230331

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!