一种模具钢高温锻造支撑装置的制作方法

本技术涉及模具钢高温锻装备,特别涉及一种模具钢高温锻造支撑装置。

背景技术:

1、现行趋势中,通过高温锻造的方式使得模具钢增加密度完成成型;目前模具钢主要通过工作平台上设置,即预设工作工序中的工作重锤,通过重锤的往复下洛产生冲击力进行打击,整个过程工艺中锻造模套会造成轻微的位移和偏斜,而这种偏斜不易于识别,原因在于工作过程中整个工作平台将受到热传导,因此对于锤锻精度的把控,即有效地识别工序过程中的影响以及保证锤锻效率是目前亟待解决的技术问题。

技术实现思路

1、本实用新型要解决现有技术中的整个过程工艺中锻造模套会造成轻微的位移和偏斜,而这种偏斜不易于识别,导致锤锻精度控制难以有效把控的技术问题,提供一种模具钢高温锻造支撑装置。

2、为了解决上述技术问题,本实用新型的技术方案具体如下:

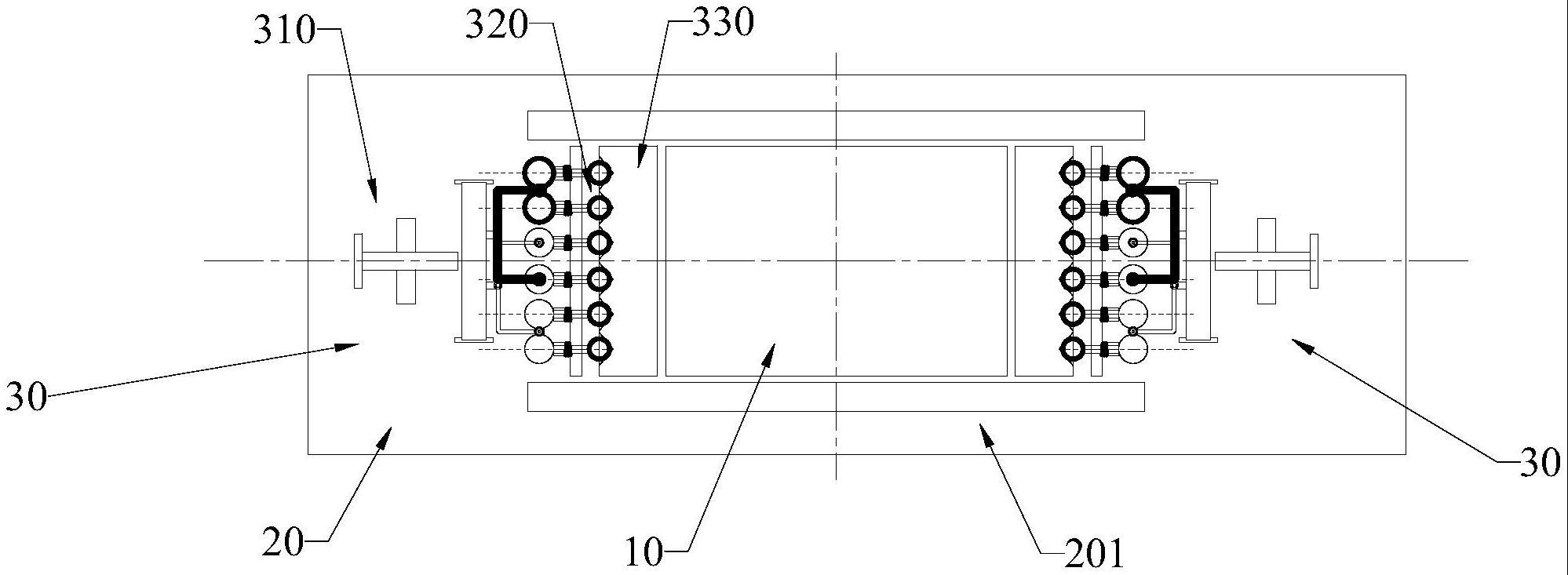

3、一种模具钢高温锻造支撑装置,包括:

4、锻造模套,其能够置于一工作板的第一面,且被设置在所述工作板上的限位部件限制宽度方向的位移;

5、所述锻造模套的上方布置有在预设工作工序中的工作重锤;

6、所述锻造模套长度方向的两侧分别布置有一组调整顶推机构;

7、每个所述调整顶推机构包括:

8、推动部件,其能够推动多个工作柱移动以推动夹持板贴靠在所述锻造模套的端部;

9、其中,当锻造模套处于一摆正位置时,多个工作柱的圆心位于同一直线上。

10、具体地,当锻造模套处于一偏离位置时,多个工作柱的圆心则形成多个虚拟的平行直线。

11、具体地,每个所述调整顶推机构包括六组工作柱;所述工作柱垂直于所述工作板。

12、具体地,所述限位部件包括:

13、两组平行布置的限位块;

14、所述锻造模套能够置于两组所述限位块之间,且与所述限位块之间形成有预设间隙。

15、具体地,所述夹持板垂直于所述工作板且能够被所述限位块限位;

16、所述夹持板垂直于所述工作板;

17、所述夹持板垂直于所述限位块。

18、具体地,所述夹持板远离所述锻造模套的一侧的高度方向形成有六组限位结构;

19、所述限位结构的截面呈三角形;

20、每一个所述限位结构内设置一组所述工作柱。

21、具体地,所述推动部件包括:

22、第一滑动部,其轨接在一轨道块上;

23、所述轨道块固定连接在所述工作板上;

24、调整螺栓,其能够螺纹连接在支撑座上;

25、所述调整螺栓的一端能够接触所述第一滑动部的一面;

26、所述调整螺栓的另一端连接一操作柄;

27、所述第一滑动部远离所述调整螺栓的一面设置有两组对称布置的铰链轴座;

28、具体地,还包括有:

29、第一平衡件,其两侧具有两个第一转动端部,且其具有第一平衡梁架;

30、所述第一平衡梁架的中心与其中一组所述铰链轴座形成转动连接;

31、第二平衡件,其两侧具有两个第二转动端部,且其具有第二

32、平衡梁架;

33、所述第一平衡梁架由两组梁架模块平行布置组成,并通过

34、第一转轴连接;

35、所述第二平衡件的一端能够交错布置于两组梁架模块形成

36、的平行空间内。

37、具体地,还包括有:

38、两组第一推动模块,每个第一推动模块由两个圆形件

39、组成,且两个圆形件之间具有圆形件连接部;

40、两组第二推动模块,每个所述第二推动模块为单独的圆形部件;

41、一个所述第一转动端部转动连接一组所述第一推动模块,另一个所述第一转动端部转动连接一组第二推动模块;

42、一个所述第二转动端部转动连接一组所述第一推动模块,另一个所述第二转动端部转动连接一组第二推动模块;

43、圆形件和圆形部件的大小相同;

44、多个所述圆形件和所述圆形部件的圆心能够位于同一直线上。

45、具体地,所述推动部件还包括:

46、六组推动柱,与所述工作柱一一对应布置,且垂直于所述推动柱;

47、定位板,其垂直固定于所述工作板上,并位于所述工作柱的一侧;

48、所述定位板上设置有六组滑动孔,所述滑动孔内能

49、够传设所述推动柱;

50、所述推动柱上限位套设有限位弹簧,所述限位弹簧能够接触所述定位板;

51、所述推动柱远离所述工作柱的一端对应接触在所述圆形件或者所述圆形部件上。

52、本实用新型具有以下的有益效果:

53、而对于解决锻造模套的偏斜和夹持稳固,锻造模套长度方向的两侧分别布置有一组调整顶推机构;每个调整顶推机构包括:推动部件,其能够推动多个工作柱移动以推动夹持板贴靠在锻造模套的端部;其中,当锻造模套处于一摆正位置时,多个工作柱的圆心位于同一直线上。本技术方案能够对于锤锻精度,即锤锻过程中产生位移、偏斜如何进行有效的识别,以把控质量;也保证锻造模套的相对稳固。

技术特征:

1.一种模具钢高温锻造支撑装置,其特征在于,包括:

2.如权利要求1所述的模具钢高温锻造支撑装置,其特征在于,当锻造模套(10)处于一偏离位置时,多个工作柱(320)的圆心则形成多个虚拟的平行直线。

3.如权利要求2所述的模具钢高温锻造支撑装置,其特征在于,每个所述调整顶推机构(30)包括六组工作柱(320);所述工作柱(320)垂直于所述工作板(20)。

4.如权利要求3所述的模具钢高温锻造支撑装置,其特征在于,所述限位部件(201)包括:

5.如权利要求4所述的模具钢高温锻造支撑装置,其特征在于,所述夹持板(330)垂直于所述工作板(20)且能够被所述限位块(202)限位;

6.如权利要求5所述的模具钢高温锻造支撑装置,其特征在于,所述夹持板(330)远离所述锻造模套(10)的一侧的高度方向形成有六组限位结构(331);

7.如权利要求6所述的模具钢高温锻造支撑装置,其特征在于,所述推动部件(310)包括:

8.如权利要求7所述的模具钢高温锻造支撑装置,其特征在于,还包括有:

9.如权利要求8所述的模具钢高温锻造支撑装置,其特征在于,还包括有:

10.如权利要求9所述的模具钢高温锻造支撑装置,其特征在于,所述推动部件(310)还包括:

技术总结

本技术涉及模具钢高温锻装备技术领域,特别涉及一种模具钢高温锻造支撑装置,解决现有技术中的整个过程工艺中锻造模套会造成轻微的位移和偏斜,而这种偏斜不易于识别,导致锤锻精度控制难以有效把控的技术问题,具体地锻造模套,其能够置于一工作板的第一面,且被设置在工作板上的限位部件限制宽度方向的位移;锻造模套的上方布置有在预设工作工序中的工作重锤;锻造模套长度方向的两侧分别布置有一组调整顶推机构;推动部件能够推动多个工作柱移动以推动夹持板贴靠在锻造模套的端部,本技术方案能够对于锤锻精度,即锤锻过程中产生位移、偏斜如何进行有效的识别,以把控质量;也保证锻造模套的相对稳固。

技术研发人员:张士洲

受保护的技术使用者:青岛宏运达模具有限公司

技术研发日:20230406

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!