一种冷箱管道筒节半自动组对夹具的制作方法

本技术属于压力管道领域,具体涉及一种冷箱管道筒节半自动组对夹具。

背景技术:

1、在压力管道领域,各管道多为圆管,但在原材料采购阶段,出于便于运输等原因,大多数厂家均采购板材,再通过液压机或滚轴卷圆机对板材进行卷制得到管道筒节粗料,之后对管道筒节粗料进行纵缝组对、点焊、焊接,最后复圆得到符合规范要求圆度的管道筒节。

2、用于冷箱管道的管道筒节不同于常规的管道筒节。由于后续焊接工艺等特殊原因,需要在冷箱管道筒节顶部纵缝对接位置的两侧各伸出一段平直的区域(约占筒节圆周的1/20~1/30),以保证对接纵缝板件两边始终处于板对接位置,避免应力集中,从而得到质量优良的焊缝。

3、由于各冷箱管道的材质、规格相同,以及受到液压机自身的设备性能的限制,卷制管道筒节的圆度一般只能达到近似程度,不能直接成型。并且由于板材原始边处刚度大、卷制后材料回弹、卷制过程精度控制差等多种因素造成卷制的筒节存在纵缝错边问题,这对冷箱管道纵缝焊接造成了很大困难,不能得到优良的纵缝板对接质量。如不解决这个问题,筒节将在焊接时产生错边,轻则返修,重则报废。

4、现有技术中通常在卷圆工序结束后,将有问题的管道筒节再放入滚轴卷圆机多次复圆解决错边问题,之后再进行纵缝焊接和复圆。该方法中采用滚轴卷圆机多次复圆的过程耗时长且完成度低,因为存在问题的管道筒节上错边位置的区域远小于无错边区域,将整个管道筒节复圆造成了较大的成本浪费。将管道筒节置于滚轴卷圆机多次复圆还有可能造成一定程度的材料性能损失。

5、因此,目前亟需一种能够用于冷箱管道筒节卷制的组对夹具,解决冷箱管道筒节卷制过程错边问题。

技术实现思路

1、本实用新型的目的在于解决目前冷箱管道筒节焊接前的圆管错边问题,以及解决后续焊接过程管道筒节出现变形状态,提供一种管道筒节点焊半自动组对夹具。

2、本实用新型所采用的具体技术方案如下:

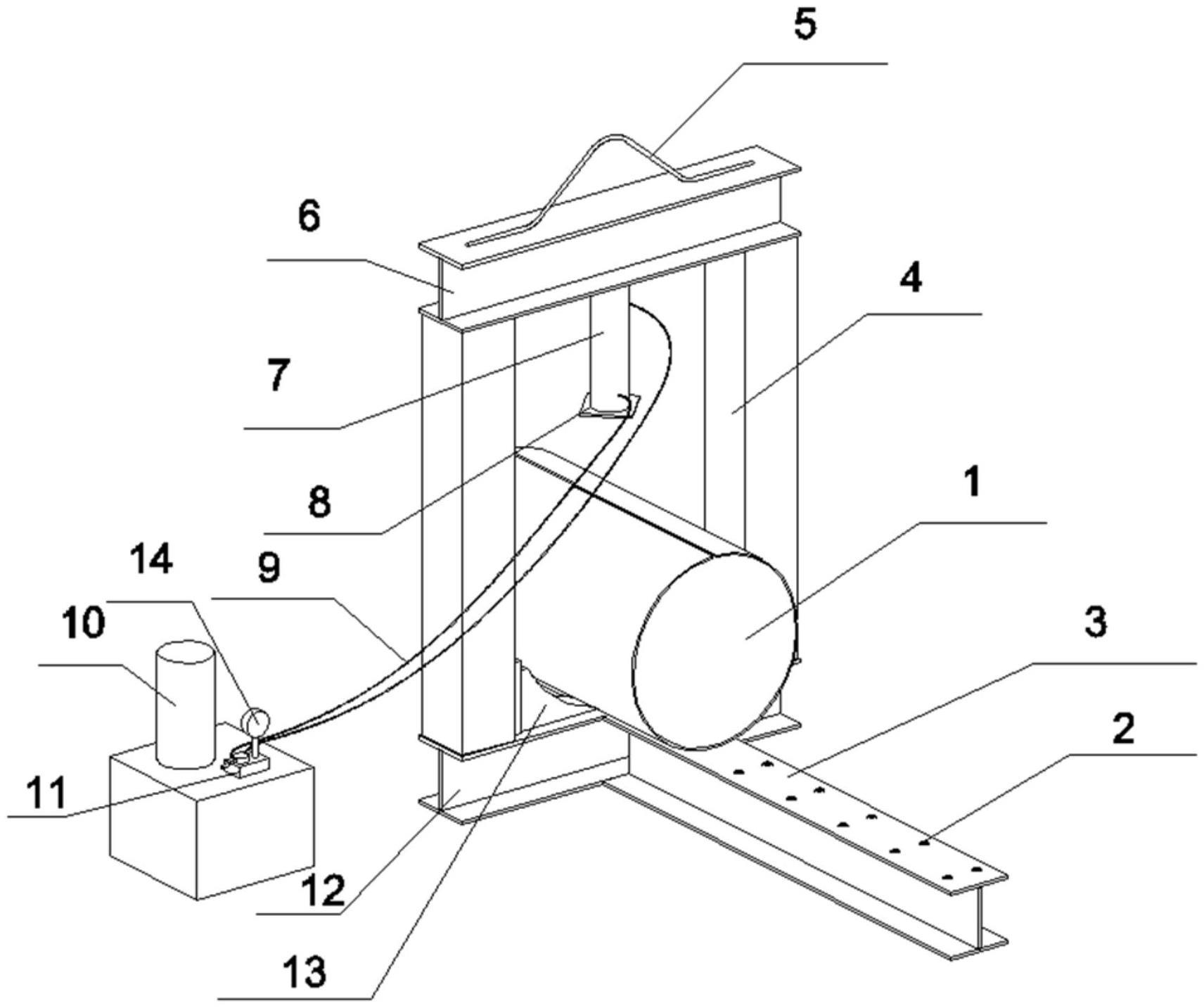

3、本实用新型提供了一种冷箱管道筒节半自动组对夹具,包括支架系统和液压泵系统。

4、支架系统包括底座、立柱、上横梁和下横梁;液压泵系统包括液压泵柱塞、传力板和液压泵。

5、上横梁和下横梁的两端之间分别固定有立柱,使得上横梁、下横梁和两条立柱构成中间放置管道筒节的框架。底座垂直于下横梁设置,底座的上表面作为放置管道筒节的水平支撑面且与下横梁的上表面平齐,水平支撑面上分布有减小管道筒节滑动摩擦力的滚珠。下横梁和两条立柱连接处均设置有避免管道筒节翻转侧滚的防滚楔块。

6、上横梁的下表面固定有液压泵柱塞。液压泵柱塞的位移输出端设置有用于固定管道筒节上部纵缝位置的传力板。液压泵柱塞通过输油管与液压泵连接,由液压泵驱动液压泵柱塞进行伸缩位移。

7、作为优选,上述液压泵柱塞通过焊接固定于上横梁的下表面。

8、作为优选,上述传力板通过焊接固定于液压泵柱塞的位移输出端。

9、作为优选,上述传力板的面积大于液压泵柱塞的下表面截面。

10、进一步的,上述传力板与管道筒节接触面的水平方向长度为管道筒节圆周长度的1/20~1/30。

11、作为优选,上述上横梁的上表面固定有用于起吊组对夹具的受力构件。

12、进一步的,上述受力构件为吊耳。

13、作为优选,上述底座上的滚珠设置为两列,管道筒节(1)能够置于两列滚珠(2)上滑动。

14、作为优选,上述上横梁、下横梁和底座为工字梁。

15、作为优选,上述液压泵上设置有开关和压力数显表。

16、本实用新型相对于现有技术而言,具有以下有益效果:

17、(1)本实用新型提供的冷箱管道筒节半自动组对夹具可以用于不同管径、不同板材厚度(4-12mm)的铝制或其它有色金属的冷箱管道筒节焊接工艺;

18、(2)本实用新型在液压泵柱塞底面设置传力板,使得焊接前管道筒节顶部纵缝对接位置存在一段平直的区域,以抵消焊接后出现的变形。通过上述方法,以保证对接纵缝板件两边始终处于板对接位置,避免应力集中,从而得到质量优良、符合圆度需求的管道筒节,减少后续复圆工序;

19、(3)本实用新型采用液压泵柱塞顶压替代人工组对,以及局部点焊的方式可以解决圆管错边问题;该组对夹具可以减少制作工序,提高制作质量和精度,减轻工人劳动强度,节省企业成本,尤其是大批量作业时效果显著。

技术特征:

1.一种冷箱管道筒节半自动组对夹具,其特征在于,包括支架系统和液压泵系统;

2.根据权利要求1所述的冷箱管道筒节半自动组对夹具,其特征在于,所述液压泵柱塞(7)通过焊接固定于上横梁(6)的下表面。

3.根据权利要求1所述的冷箱管道筒节半自动组对夹具,其特征在于,所述传力板(8)通过焊接固定于液压泵柱塞(7)的位移输出端。

4.根据权利要求1所述的冷箱管道筒节半自动组对夹具,其特征在于,所述传力板(8)的面积大于液压泵柱塞(7)的下表面截面。

5.根据权利要求4所述的冷箱管道筒节半自动组对夹具,其特征在于,所述传力板(8)与管道筒节(1)接触面的水平方向长度为管道筒节(1)圆周长度的1/20~1/30。

6.根据权利要求1所述的冷箱管道筒节半自动组对夹具,其特征在于,所述上横梁(6)的上表面固定有用于起吊所述组对夹具的受力构件。

7.根据权利要求6所述的冷箱管道筒节半自动组对夹具,其特征在于,所述受力构件为吊耳(5)。

8.根据权利要求1所述的冷箱管道筒节半自动组对夹具,其特征在于,所述底座(3)上的滚珠(2)设置为两列,管道筒节(1)能够置于两列滚珠(2)上滑动。

9.根据权利要求1所述的冷箱管道筒节半自动组对夹具,其特征在于,所述上横梁(6)、下横梁(12)和底座(3)为工字梁。

10.根据权利要求1所述的冷箱管道筒节半自动组对夹具,其特征在于,所述液压泵(10)上设置有开关(11)和压力数显表(14)。

技术总结

本技术公开了一种冷箱管道筒节半自动组对夹具,属于压力管道领域。该组对夹具包括支架系统和液压泵系统。上横梁和下横梁之间固定立柱,使得上横梁、下横梁和立柱构成中间放置管道筒节的框架。底座垂直于下横梁设置,底座上设置有减小管道筒节滑动摩擦力的滚珠。下横梁和立柱连接处设置有避免管道筒节翻转侧滚的防滚楔块。上横梁的下表面固定有液压泵柱塞,液压泵柱塞的位移输出端固定有传力板。液压泵柱塞通过输油管与液压泵连接。该组对夹具采用机械顶压替代人工组对,能够解决当前冷箱管道筒节焊接前的圆管错边问题,以及焊接后出现的变形情况,能够减少制作工序,提高制作质量和精度,减轻工人劳动强度,节省企业成本。

技术研发人员:胡际良,俞富灿,李斌,冯林涛,方俊杰,章有虎

受保护的技术使用者:杭州中泰深冷技术股份有限公司

技术研发日:20230407

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!