一种自动推刀机器人的制作方法

本技术属纵剪加工中心刀具转移,特别是涉及一种自动推刀机器人。

背景技术:

1、现有技术中,相当数量的纵剪加工中心的刀具更换依赖于人工,排刀工需要根据订单情况,合理选择隔圈、刀具、一体化胶圈规格,完成排刀工作。一般来说,热轧、酸洗类钢卷,其工件普遍尺寸大,重量高;冷轧类钢卷,因其广泛使用场合,分条数一般会达到30条以上,同时,根据不同的板厚,排刀工需要灵活调整刀间隙并判断上、下刀轴之间是否需要增加填充介质等工作。由此可见,排刀工作是一项极为复杂繁琐且属于重体力劳动的工作,在某种程度上来说,排刀工作还是一项技术工作,对排刀工的熟练度及经验有着相当高的要求。

2、其中将排刀步骤分解,在刀座上拆装刀的过程中刀片及隔圈移动无需排刀,但仍然需要人工用手推动并将刀具推至刀座内一段距离,此种推刀方式效率低且消耗大量的人力、时间成本,且刀具容易夹伤、掉落砸伤人员。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种自动推刀机器人,在刀座拆装刀的过程中通过自动化取代人工,提高工作效率避免对工人造成伤害。

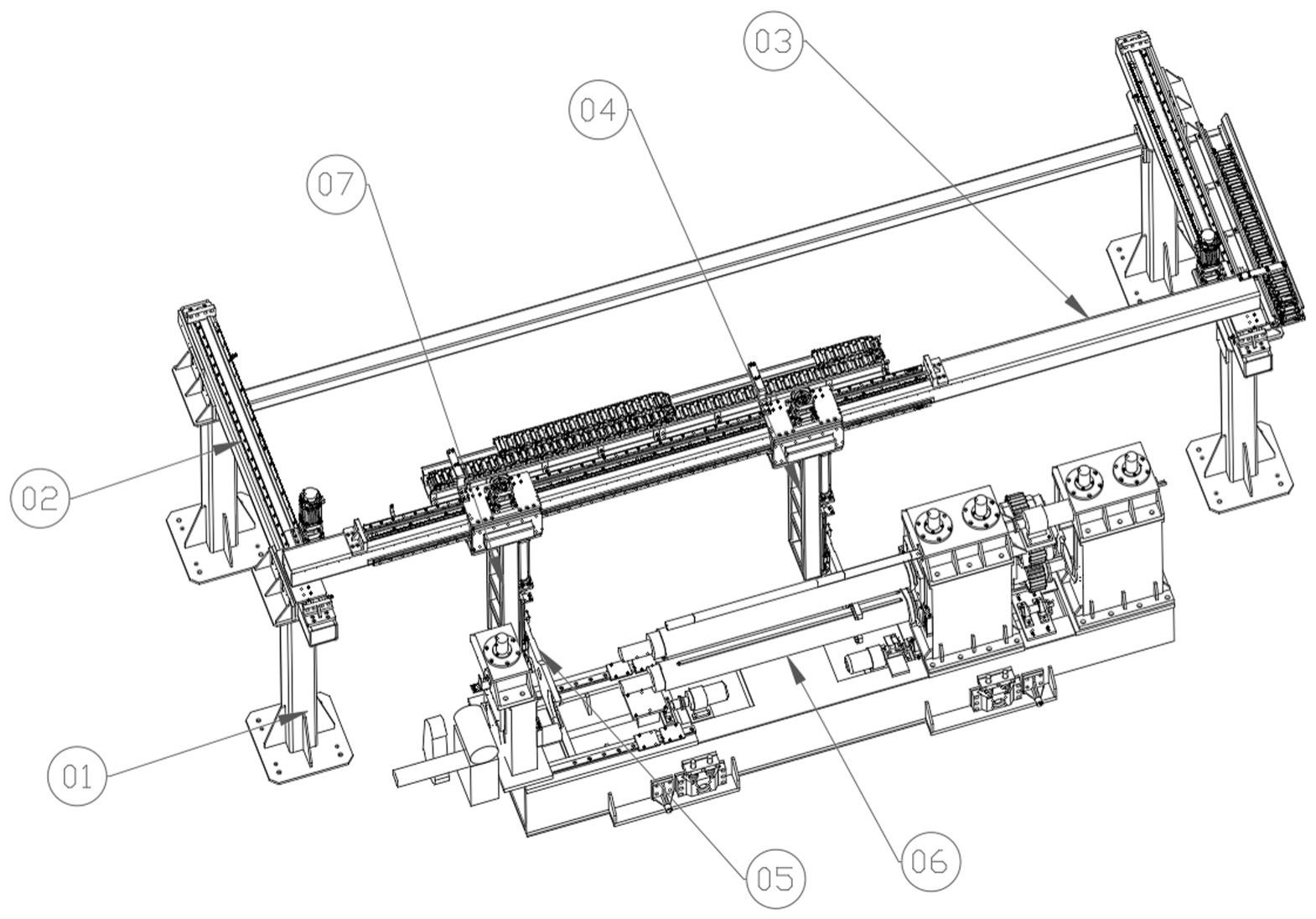

2、本实用新型解决其技术问题所采用的技术方案是:提供一种自动推刀机器人,设置于刀座的一侧,包括通过龙门架系统控制可二维移动的至少一套推刀臂结构,所述推刀臂结构的末端设有可沿竖直方向移动的z轴推刀头,所述z轴推刀头的中部设有用于避开刀座刀轴的避让槽,所述z轴推刀头的两侧侧面固定有若干耐磨垫块。

3、进一步地,所述推刀臂结构包括第一推刀臂及第二推刀臂,所述第一推刀臂的初始位置位于所述刀座的根部,所述第二推刀臂的初始位置位于所述刀座的末端。

4、所述龙门架系统包括平行于地面且垂直于所述刀座长度方向的两根y轴纵梁,所述y轴纵梁的两端分别通过一根固定在地面上桁架立柱支撑,所述两根y轴纵梁之间设有可沿垂直于所述刀座长度方向移动的x轴横梁,所述x轴横梁上设有至少一套可沿平行于所述刀座长度方向移动的推刀臂结构。

5、所述z轴推刀头为u型。

6、所述z轴推刀头由7075铝合金一体加工而成。

7、所述z轴推刀头通过滑槽滑轨配合安装在所述推刀臂结构上,通过直线气缸控制沿竖直方向移动。

8、本实用新型以程序控制桁架机器人动作,进行刀具的推动。通过x轴横梁在y轴纵梁上前后移动,来实现推刀头在推刀位和避让位的切换,三面滑动推刀臂结构在x轴横梁上左右移动来实现装刀的推进和卸刀的推出,z轴推刀头在三面滑动推刀臂结构上上下移动,来实现上下刀轴位的切换。来满足一个推刀机器人进行装刀推进和卸刀的推出的动作。该工装结构有稳定可靠、场景适应性强、节奏快、精度高等优点。

技术特征:

1.一种自动推刀机器人,设置于刀座(6)的一侧,其特征在于,包括通过龙门架系统控制可二维移动的至少一套推刀臂结构,所述推刀臂结构的末端设有可沿竖直方向移动的z轴推刀头(5),所述z轴推刀头(5)的中部设有用于避开刀座(6)刀轴的避让槽(501),所述z轴推刀头(5)的两侧侧面固定有若干耐磨垫块(502)。

2.根据权利要求1所述的一种自动推刀机器人,其特征在于,所述推刀臂结构包括第一推刀臂(4)及第二推刀臂(7),所述第一推刀臂(4)的初始位置位于所述刀座(6)的根部,所述第二推刀臂(7)的初始位置位于所述刀座(6)的末端。

3.根据权利要求1所述的一种自动推刀机器人,其特征在于,所述龙门架系统包括平行于地面且垂直于所述刀座(6)长度方向的两根y轴纵梁(2),所述y轴纵梁(2)的两端分别通过一根固定在地面上桁架立柱(1)支撑,所述两根y轴纵梁(2)之间设有可沿垂直于所述刀座(6)长度方向移动的x轴横梁(3),所述x轴横梁(3)上设有至少一套可沿平行于所述刀座(6)长度方向移动的推刀臂结构。

4.根据权利要求1所述的一种自动推刀机器人,其特征在于,所述z轴推刀头(5)为u型。

5.根据权利要求1所述的一种自动推刀机器人,其特征在于,所述z轴推刀头(5)由7075铝合金一体加工而成。

6.根据权利要求1所述的一种自动推刀机器人,其特征在于,所述z轴推刀头(5)通过滑槽滑轨配合安装在所述推刀臂结构上,通过直线气缸控制沿竖直方向移动。

技术总结

本技术涉及一种自动推刀机器人,设置于刀座的一侧,包括通过龙门架系统控制可二维移动的至少一套推刀臂结构,所述推刀臂结构的末端设有可沿竖直方向移动的Z轴推刀头,所述Z轴推刀头为U型、中部设有用于避开刀座刀轴的避让槽,所述Z轴推刀头的两侧侧面固定有若干耐磨垫块。本技术以程序控制桁架机器人动作,进行刀具的推动。通过X轴横梁的前后移动实现推刀头在推刀位和避让位的切换,推刀臂结构的左右移动实现装刀的推进和卸刀的推出,Z轴推刀头的上下移动实现上下刀轴位的切换。本技术可实现推刀机器人进行装刀推进和卸刀推出动作,具有稳定可靠、场景适应性强、节奏快、精度高等优点。

技术研发人员:曹飞飞,龚楚勋,郭名飞,谭亚琼,吴枭,柯奎

受保护的技术使用者:百工汇智(上海)工业科技有限公司

技术研发日:20230410

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!