一种自动压铆装配装置的制作方法

本技术涉及压铆装配装置,尤其涉及一种自动压铆装配装置。

背景技术:

1、目前,汽车配件在生产过程中,需要通过压铆装配装置进行压铆组装,由于汽车配件压铆部位往往存在多处,因此,主要通过压铆装配装置进行多次压铆处理。

2、现有技术中,专利号cn204262731u一种用于全自动装配铆接机的铆压装置,包括铆压驱动装置、铆压头、铆压垫板和铆压安装座;所述铆压安装座的上部设置有铆压驱动装置,所述铆压驱动装置的下端设置有铆压头,铆压安装座的下部与铆压头对应的位置上设置有铆压垫板。本实用新型可自行完成连续铆接动作,实现机台自动化,提高生产效率,节省人员操作的工序环节,节约生产成本。

3、上述方案中,可自行完成连续铆接动作,实现机台自动化,提高生产效率,节省人员操作的工序环节,节约生产成本,但是由于该方案中未设置汽车配件的周转上料机构,由于汽车配件的压铆部位往往存在多处,需要人工扶持汽车配件进行不同角度压铆部位的压铆作业,压铆装配的效率存在不足之处。

4、为此,提出了一种自动压铆装配装置,具备多角度依次压铆的优点,进而解决上述背景技术中的问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种自动压铆装配装置。

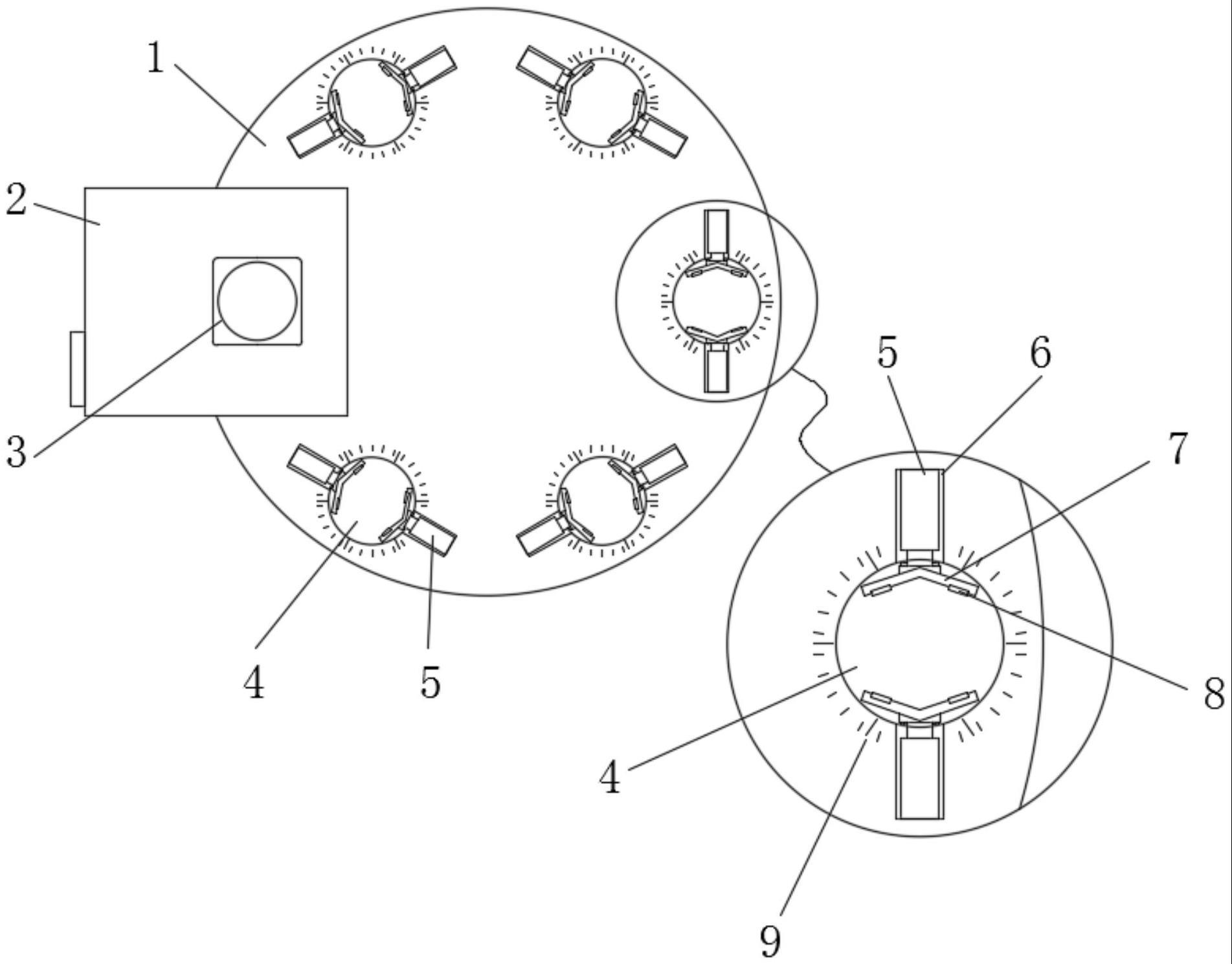

2、为了实现上述目的,本实用新型采用了如下技术方案:一种自动压铆装配装置,包括转盘和压铆架,所述转盘的下方设置底座,且底座的内部嵌入安装有步进电机,所述步进电机的输出端贯穿底座与转盘固定连接,所述转盘顶面的边缘处一周环绕开设多个存放槽,且多个存放槽内壁面均开设安装槽,并且多个存放槽的外围均印刻有环形刻度线,所述安装槽内紧固安装有电推杆,且电推杆的一端伸入存放槽固接v型夹具,所述v型夹具的内侧面嵌入安装有压力传感器,所述底座的侧面焊接压铆架,且压铆架的顶部通过螺栓固定有气缸,所述气缸的活塞杆贯穿压铆架固接有冲压头,且冲压头处于转盘的其中一个存放槽正上方,所述压铆架内部焊接铰座,且铰座上铰接有铆钉载板,所述铆钉载板的一端开设通孔,且通孔处于冲压头正下方,所述压铆架的外壁固接控制面板,且控制面板的输出端分别与步进电机和气缸电性连接,所述压力传感器与控制面板电性连接。

3、作为上述技术方案的进一步描述:所述铆钉载板的两侧均贯通通孔开设侧槽,且侧槽内侧嵌入安装有橡胶块,所述橡胶块延伸至通孔内侧的部分开设v型槽,所述压铆架内壁面焊接支撑板,且支撑板的表面通过限位磁铁与铆钉载板吸附连接。

4、作为上述技术方案的进一步描述:所述存放槽内开设两个安装槽,且两个安装槽内均设置有电推杆,所述电推杆上设置的v型夹具内侧面安装两个压力传感器。

5、作为上述技术方案的进一步描述:所述冲压头下部分的柱状结构直径小于通孔的内径。

6、作为上述技术方案的进一步描述:所述铰座和铆钉载板之间穿插设置螺栓,且铰座内侧面对应螺栓套设橡胶圈。

7、作为上述技术方案的进一步描述:所述底座上部表面对应步进电机开设安装腔,且底座的底部通过圆盘状垫板与压铆架相焊接。

8、本实用新型具有如下有益效果:

9、本实用新型中,通过将多个汽车配件依次安置于转盘的多个存放槽之中,然后根据汽车配件的多个压铆部位进行安放角度的调节,并通过存放槽外围印刻的环形刻度线进行汽车配件安放角度的精确调整,使得转盘的多个存放槽内安放的汽车配件角度各不相同,再以电推杆推动v型夹具实现汽车配件的夹持,并启动底座内的步进电机间歇性带动转盘旋转特定角度,使每个存放槽的汽车配件依次处于压铆架下方,以便依次对多个汽车配件进行不同部位的压铆处理,无需人工扶持压铆,且有利于多个汽车配件的批量压铆作业;

10、本实用新型中,通过设置铰座、铆钉载板、支撑板、限位磁铁、通孔、侧槽、橡胶块、v型槽构成铆钉安置上料机构,通过牵引铰座上铰接的铆钉载板伸出压铆架,以便对暴露在外侧的通孔进行铆钉的添加,使得铆钉的下部穿过通孔,而铆钉上部则与侧槽中嵌入的橡胶块相接触,实现铆钉的弹性限位,方便后续压铆处理,而通过转动铰座上铰接的铆钉载板进入压铆架,促使铆钉载板的侧面与支撑板固接的限位磁铁吸附连接,以便铆钉载板的吸附固定和限位,保障压铆状态下铆钉载板的稳定性,具有方便铆钉安置和上料的优点。

技术特征:

1.一种自动压铆装配装置,包括转盘(1)和压铆架(2),其特征在于:所述转盘(1)的下方设置底座(16),且底座(16)的内部嵌入安装有步进电机(17),所述步进电机(17)的输出端贯穿底座(16)与转盘(1)固定连接,所述转盘(1)顶面的边缘处一周环绕开设多个存放槽(4),且多个存放槽(4)内壁面均开设安装槽(6),并且多个存放槽(4)的外围均印刻有环形刻度线(9),所述安装槽(6)内紧固安装有电推杆(5),且电推杆(5)的一端伸入存放槽(4)固接v型夹具(7),所述v型夹具(7)的内侧面嵌入安装有压力传感器(8),所述底座(16)的侧面焊接压铆架(2),且压铆架(2)的顶部通过螺栓固定有气缸(3),所述气缸(3)的活塞杆贯穿压铆架(2)固接有冲压头(15),且冲压头(15)处于转盘(1)的其中一个存放槽(4)正上方,所述压铆架(2)内部焊接铰座(11),且铰座(11)上铰接有铆钉载板(12),所述铆钉载板(12)的一端开设通孔(18),且通孔(18)处于冲压头(15)正下方,所述压铆架(2)的外壁固接控制面板(10),且控制面板(10)的输出端分别与步进电机(17)和气缸(3)电性连接,所述压力传感器(8)与控制面板(10)电性连接。

2.根据权利要求1所述的一种自动压铆装配装置,其特征在于:所述铆钉载板(12)的两侧均贯通通孔(18)开设侧槽(19),且侧槽(19)内侧嵌入安装有橡胶块(20),所述橡胶块(20)延伸至通孔(18)内侧的部分开设v型槽(21),所述压铆架(2)内壁面焊接支撑板(13),且支撑板(13)的表面通过限位磁铁(14)与铆钉载板(12)吸附连接。

3.根据权利要求1所述的一种自动压铆装配装置,其特征在于:所述存放槽(4)内开设两个安装槽(6),且两个安装槽(6)内均设置有电推杆(5),所述电推杆(5)上设置的v型夹具(7)内侧面安装两个压力传感器(8)。

4.根据权利要求1所述的一种自动压铆装配装置,其特征在于:所述冲压头(15)下部分的柱状结构直径小于通孔(18)的内径。

5.根据权利要求1所述的一种自动压铆装配装置,其特征在于:所述铰座(11)和铆钉载板(12)之间穿插设置螺栓,且铰座(11)内侧面对应螺栓套设橡胶圈。

6.根据权利要求1所述的一种自动压铆装配装置,其特征在于:所述底座(16)上部表面对应步进电机(17)开设安装腔,且底座(16)的底部通过圆盘状垫板与压铆架(2)相焊接。

技术总结

本技术公开了一种自动压铆装配装置,包括转盘和压铆架,所述转盘的下方设置底座,且底座的内部嵌入安装有步进电机;本技术中,通过将多个汽车配件依次安置于转盘的多个存放槽之中,然后根据汽车配件的多个压铆部位进行安放角度的调节,并通过存放槽外围印刻的环形刻度线进行汽车配件安放角度的精确调整,使得转盘的多个存放槽内安放的汽车配件角度各不相同,再以电推杆推动V型夹具实现汽车配件的夹持,并启动底座内的步进电机间歇性带动转盘旋转特定角度,使每个存放槽的汽车配件依次处于压铆架下方,以便依次对多个汽车配件进行不同部位的压铆处理,无需人工扶持压铆,且有利于多个汽车配件的批量压铆作业。

技术研发人员:喻强,陶祺,胡爱军

受保护的技术使用者:江西明芳汽车部件工业有限公司

技术研发日:20230410

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!