一种防滑链焊接设备用的防滑齿上料装置的制作方法

本技术涉及防滑链焊接,尤其涉及一种防滑链焊接设备用的防滑齿上料装置。

背景技术:

1、汽车轮胎防滑链一般是由钢链或橡胶链制成的,常见于冬季的路面防滑使用,包括已经接成罩状的防滑链和交叉安装的多根单独防滑链,防滑链上还会焊接防滑齿。

2、防滑链用防滑齿焊接设备常利用振动盘进行上料,但是现有的上料振动盘缺少防滑齿限位结构,上料过程中容易出现防滑齿倾斜或交叉错位,影响上料和焊接效率,且上料导盘不方便进行拆换,现提出一种防滑链焊接设备用的防滑齿上料装置来解决上述问题。

技术实现思路

1、本实用新型提出了一种防滑链焊接设备用的防滑齿上料装置,用于解决背景技术中现有的上料振动盘缺少防滑齿限位结构,上料过程中容易出现防滑齿倾斜或交叉错位,影响上料和焊接效率,且上料导盘不方便进行拆换的技术问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:

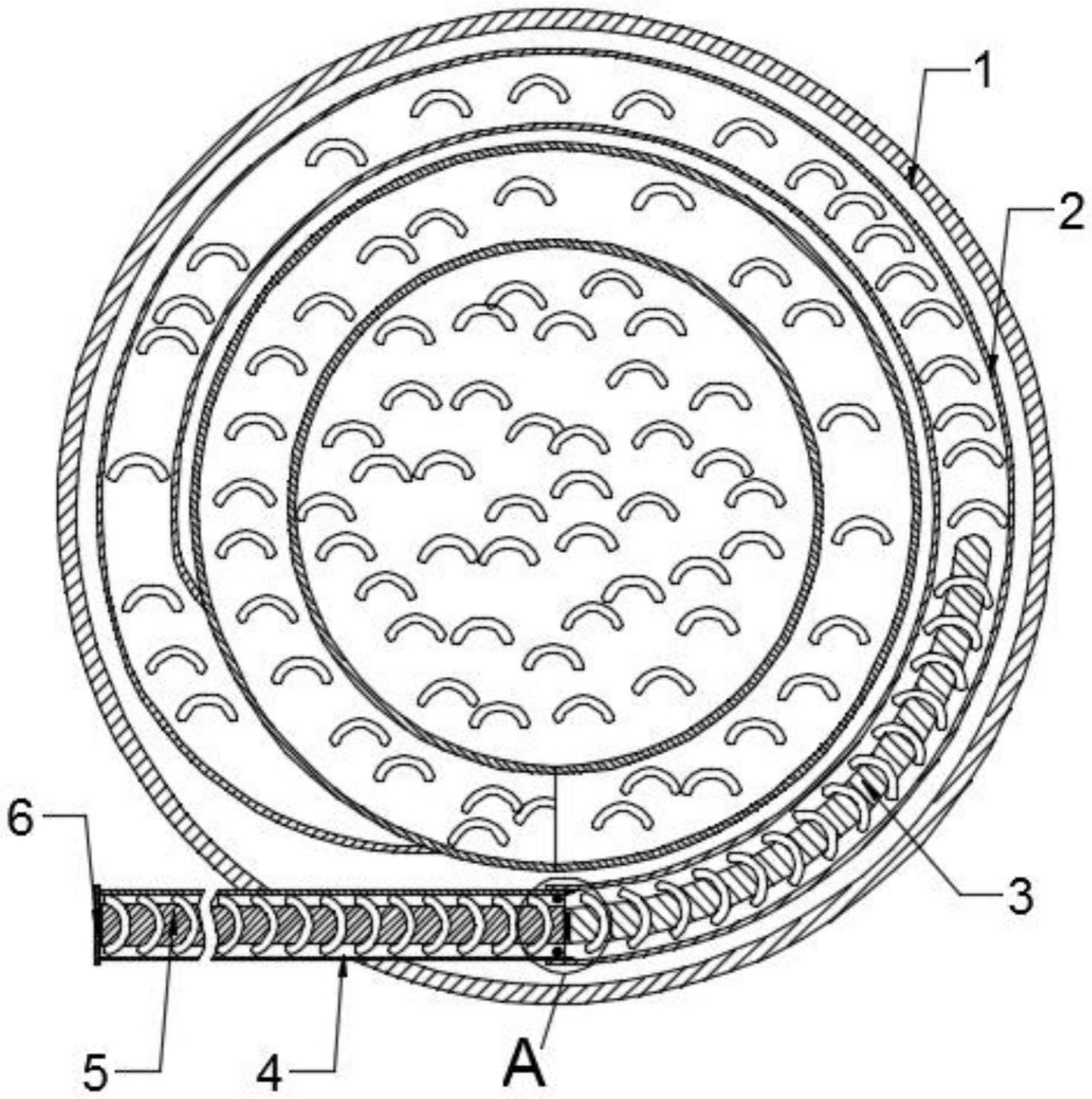

3、一种防滑链焊接设备用的防滑齿上料装置,包括振动盘,所述振动盘内设有迂回型料盘,所述迂回型料盘位于振动盘上端的末端底部上设有弧形状凸起,所述迂回型料盘的末端接口处设有上料导盘,所述上料导盘的底部上设有弧形限位凸起,所述弧形状凸起与弧形限位凸起之间可无缝对接,所述上料导盘远离迂回型料盘的侧壁上固定连接有限位挡片。

4、优选地,所述弧形状凸起与弧形限位凸起对接处的尺寸大小相匹配设置。

5、优选地,所述弧形状凸起与迂回型料盘呈一体化成型设置,所述弧形限位凸起与上料导盘呈一体化成型设置。

6、优选地,所述上料导盘插设于迂回型料盘内,所述上料导盘位于迂回型料盘内的侧壁上固定连接有两块弧形状导片,两块所述弧形状导片分别靠近上料导盘的前后两端侧壁设置,且均与迂回型料盘的内壁相抵接触,所述上料导盘靠近弧形状导片的底部上设有两个安装孔,两个所述安装孔内均贯穿设有螺栓,两根所述螺栓均贯穿迂回型料盘设置,两根所述螺栓上均螺纹套接有垫圈和螺帽。

7、优选地,两块所述弧形状导片的弧形端面呈相对设置。

8、优选地,所述弧形限位凸起正对弧形状凸起的侧壁上设有条形插块,所述弧形状凸起正对条形插块的侧壁上设有条形卡槽,所述条形插块的前后两端侧壁上均内嵌有滑珠,所述条形插块插设于条形卡槽内,所述滑珠与条形卡槽的内壁相抵接触。

9、本实用新型与现有技术相比,其有益效果为:

10、1、通过将上料导盘插设于迂回型料盘内,使得弧形状凸起与弧形限位凸起对接,条形插块配合滑珠插设于条形卡槽内,上料导盘上的两块弧形状导片紧贴迂回型料盘的内壁设置,将螺栓贯穿安装孔后配合垫圈和螺母进行固定,方便进行快速对接拆换。

11、2、通过无缝对接的弧形状凸起与弧形限位凸起,能够有效将迂回型料盘内的防滑齿进行限位引导,便于将防滑齿限位输送至上料导盘上,避免上料过程中出现防滑齿倾斜或交叉错位,确保上料和焊接效率。

技术特征:

1.一种防滑链焊接设备用的防滑齿上料装置,包括振动盘(1),其特征在于,所述振动盘(1)内设有迂回型料盘(2),所述迂回型料盘(2)位于振动盘上端的末端底部上设有弧形状凸起(3),所述迂回型料盘(2)的末端接口处设有上料导盘(4),所述上料导盘(4)的底部上设有弧形限位凸起(5),所述弧形状凸起(3)与弧形限位凸起(5)之间可无缝对接,所述上料导盘(4)远离迂回型料盘(2)的侧壁上固定连接有限位挡片(6)。

2.根据权利要求1所述的一种防滑链焊接设备用的防滑齿上料装置,其特征在于,所述弧形状凸起(3)与弧形限位凸起(5)对接处的尺寸大小相匹配设置。

3.根据权利要求1所述的一种防滑链焊接设备用的防滑齿上料装置,其特征在于,所述弧形状凸起(3)与迂回型料盘(2)呈一体化成型设置,所述弧形限位凸起(5)与上料导盘(4)呈一体化成型设置。

4.根据权利要求1所述的一种防滑链焊接设备用的防滑齿上料装置,其特征在于,所述上料导盘(4)插设于迂回型料盘(2)内,所述上料导盘(4)位于迂回型料盘(2)内的侧壁上固定连接有两块弧形状导片(7),两块所述弧形状导片(7)分别靠近上料导盘(4)的前后两端侧壁设置,且均与迂回型料盘(2)的内壁相抵接触,所述上料导盘(4)靠近弧形状导片(7)的底部上设有两个安装孔(8),两个所述安装孔(8)内均贯穿设有螺栓(9),两根所述螺栓(9)均贯穿迂回型料盘(2)设置,两根所述螺栓(9)上均螺纹套接有垫圈和螺帽。

5.根据权利要求4所述的一种防滑链焊接设备用的防滑齿上料装置,其特征在于,两块所述弧形状导片(7)的弧形端面呈相对设置。

6.根据权利要求1所述的一种防滑链焊接设备用的防滑齿上料装置,其特征在于,所述弧形限位凸起(5)正对弧形状凸起(3)的侧壁上设有条形插块(10),所述弧形状凸起(3)正对条形插块(10)的侧壁上设有条形卡槽(11),所述条形插块(10)的前后两端侧壁上均内嵌有滑珠(12),所述条形插块(10)插设于条形卡槽(11)内,所述滑珠(12)与条形卡槽(11)的内壁相抵接触。

技术总结

本技术公开了一种防滑链焊接设备用的防滑齿上料装置,包括振动盘,振动盘内设有迂回型料盘,迂回型料盘位于振动盘上端的末端底部上设有弧形状凸起,迂回型料盘的末端接口处设有上料导盘。本技术通过将上料导盘插设于迂回型料盘内,使得弧形状凸起与弧形限位凸起对接,条形插块配合滑珠插设于条形卡槽内,上料导盘上的两块弧形状导片紧贴迂回型料盘的内壁设置,将螺栓贯穿安装孔后配合垫圈和螺母进行固定,方便进行快速对接拆换,通过无缝对接的弧形状凸起与弧形限位凸起,能够有效将迂回型料盘内的防滑齿进行限位引导,便于将防滑齿限位输送至上料导盘上,避免上料过程中出现防滑齿倾斜或交叉错位,确保上料和焊接效率。

技术研发人员:骆思忠

受保护的技术使用者:安徽鼎聚焊接科技有限公司

技术研发日:20230407

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!