一种冲压模具的制作方法

本技术涉及冲压,具体涉及一种冲压模具。

背景技术:

1、目前,冲压件多采用冷冲压的方式成型,随着工业快速发展,冲压模具在汽车工业中的应用也越来越广泛。

2、翻边整形是汽车钣金件成型过程中较常见的冲压工艺,因为工艺需要,需同时使用压料芯和托料芯,根据压料芯和托料芯的运动行程关系,托料芯需要在压料芯与下模座脱离后(或同时)才能运动,否则会引起工件损坏而报废。目前的技术方案是选用延时氮气弹簧来实现托料芯的延时顶出,从而保证在压料芯与下模座脱离后托料芯再运动。

3、然而,延时氮气弹簧基本为进口产品,采购周期长,且价格较普通氮气弹簧高出数倍,大大增加了冲压模具的开发制造及后期维护成本。

4、因此,如何提供一种冲压模具,以在保证延时顶出托料芯的前提下,降低成本,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、有鉴于此,本实用新型的目的是提供一种冲压模具,其设计了一种托料芯延时顶出结构以代替现有技术中延时氮气弹簧的功能,其在保证延时顶出托料芯的前提下,无需使用价格高昂的延时氮气弹簧,极大地减少了开发制造和后期维护成本。

2、为了实现上述目的,本实用新型提供一种冲压模具,包括:

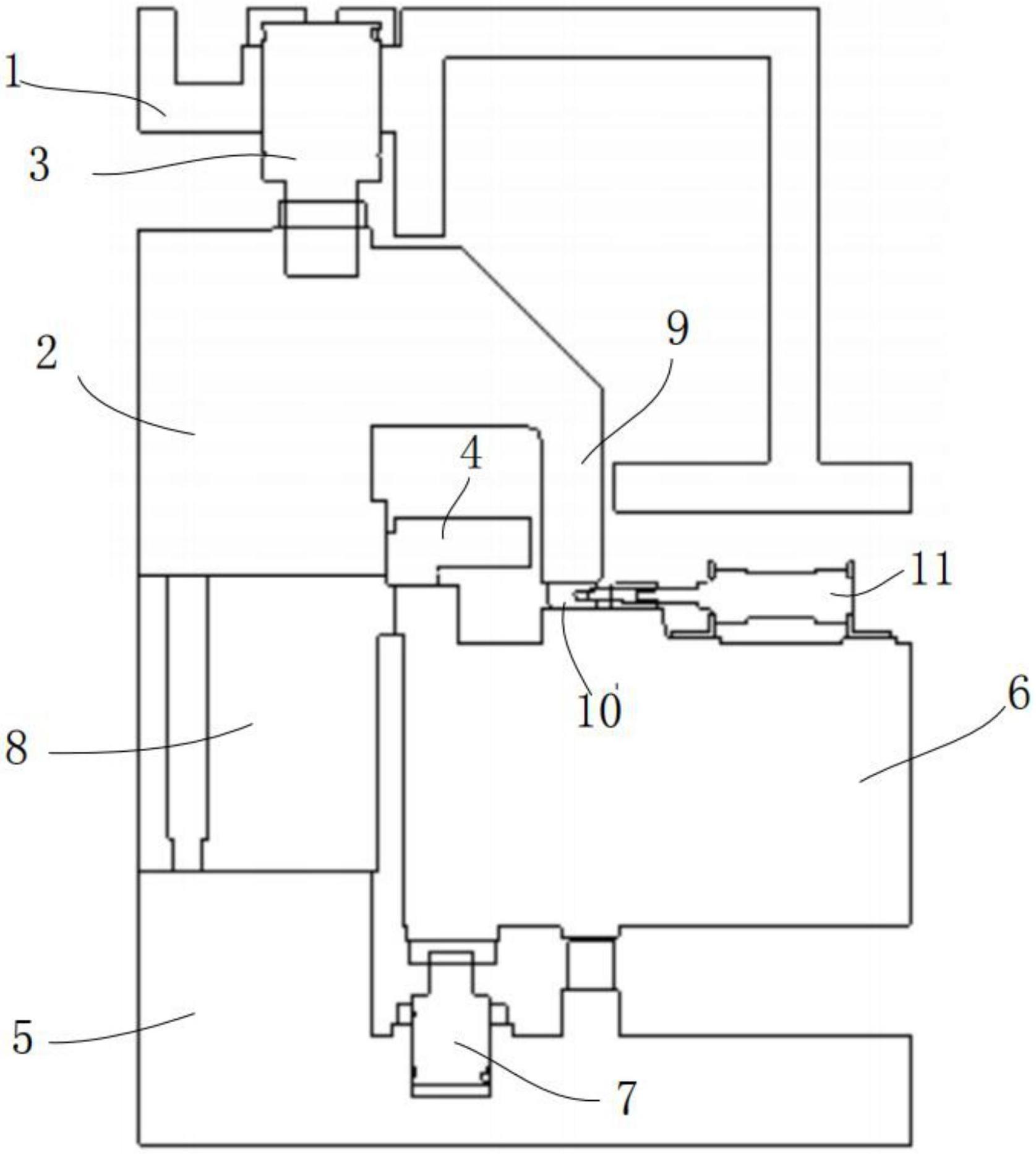

3、上模座、压料芯、压料芯氮气弹簧、上模工作镶块、下模座、托料芯、托料芯氮气弹簧、下模工作镶块;

4、其中,压料芯通过压料芯氮气弹簧与上模座相连,上模工作镶块固设在上模座上;托料芯通过托料芯氮气弹簧与下模座相连,下模工作镶块固设在下模座上;

5、所述压料芯具有与所述托料芯相对的施压柱,所述托料芯朝向该施压柱的顶面设置有传力压块,所述传力压块具有与所述施压柱相对的第一位置和与所述施压柱错开的第二位置;

6、当所述上模座向下运动到所述压料芯与所述下模工作镶块部位的工件型面接触时,所述压料芯产生初始压料力m;

7、当所述上模座继续向下运动到下死点时,所述施压柱与所述托料芯不接触,并使所述传力压块位于其第一位置而将所述压料芯的压力传递给所述托料芯,此时所述托料芯氮气弹簧被压缩产生对所述托料芯顶力q,且m>q。

8、优选的,m≥1.2q。

9、优选的,所述冲压模具还包括:

10、设置在所述托料芯顶面的、用于驱动所述传力压块在其第一位置和第二位置切换的驱动装置。

11、优选的,所述驱动装置为双磁环气缸,所述双磁环气缸的活塞杆与所述传力压块固连。

12、优选的,所述施压柱的用于供所述传力压块进入的一侧设置倒角。

13、优选的,所述传力压块的第一位置和第二位置之间的距离至少为10mm。

14、优选的,

15、所述上模工作镶块的有效工作行程d;

16、所述压料芯相对于所述上模座的行程e,e>d;

17、所述压料芯氮气弹簧的压缩行程f,f=e;

18、所述托料芯相对于所述下模座的行程g,g=d;

19、所述托料芯氮气弹簧的压缩行程h,h=g=d;

20、其中,f>h。

21、优选的,所述传力压块的厚度l1>g。

22、优选的,所述传力压块的厚度l1=g+5mm。

23、优选的,当所述上模座运动到下死点时并且未塞入所述传力压块时,所述施压柱的底面至所述托料芯的顶面的距离l=l1+0.03mm。

24、本实用新型具有如下有益效果:

25、该冲压模具设计了一种托料芯延时顶出结构以代替现有技术中延时氮气弹簧的功能,其在保证延时顶出托料芯的前提下,无需使用价格高昂的延时氮气弹簧,极大地减少了开发制造和后期维护成本。

技术特征:

1.一种冲压模具,其特征在于,包括:

2.根据权利要求1所述的冲压模具,其特征在于,m≥1.2q。

3.根据权利要求1所述的冲压模具,其特征在于,还包括:

4.根据权利要求3所述的冲压模具,其特征在于,所述驱动装置为双磁环气缸,所述双磁环气缸的活塞杆与所述传力压块固连。

5.根据权利要求4所述的冲压模具,其特征在于,所述施压柱的用于供所述传力压块进入的一侧设置倒角。

6.根据权利要求5所述的冲压模具,其特征在于,所述传力压块的第一位置和第二位置之间的距离至少为10mm。

7.根据权利要求1-5任一项所述的冲压模具,其特征在于,

8.根据权利要求7所述的冲压模具,其特征在于,所述传力压块的厚度l1>g。

9.根据权利要求8所述的冲压模具,其特征在于,所述传力压块的厚度l1=g+5mm。

10.根据权利要求8所述的冲压模具,其特征在于,当所述上模座运动到下死点时并且未塞入所述传力压块时,所述施压柱的底面至所述托料芯的顶面的距离l=l1+0.03mm。

技术总结

本技术提供了一种冲压模具,包括:上模座、压料芯、压料芯氮气弹簧、上模工作镶块、下模座、托料芯、托料芯氮气弹簧、下模工作镶块;其中,压料芯通过压料芯氮气弹簧与上模座相连,上模工作镶块固设在上模座上;托料芯通过托料芯氮气弹簧与下模座相连,下模工作镶块固设在下模座上;所述压料芯具有与所述托料芯相对的施压柱,所述托料芯朝向该施压柱的顶面设有传力压块,该传力压块具有与所述施压柱相对的第一位置和与所述施压柱错开的第二位置。该冲压模具设计了一种托料芯延时顶出结构以代替现有技术中延时氮气弹簧的功能,在保证延时顶出托料芯的前提下,无需使用价格高昂的延时氮气弹簧,极大地减少了成本。

技术研发人员:李晓丹,刘杰,唐德全

受保护的技术使用者:重汽(重庆)轻型汽车有限公司

技术研发日:20230413

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!