一种电池盒底板的预拼接工装的制作方法

本技术涉及电池,尤其涉及一种电池盒底板的预拼接工装。

背景技术:

1、电池盒是用以安装电池的构件,其底板一般通过多个拼接板焊接而成。在焊接之前,需要将多个拼接板预先进行拼接,以检测各个拼接板的位置、尺寸等参数是否符合要求,待到所有的拼接板的参数都符合要求之后,方可进行焊接。

2、然而,现有的预拼接工艺存在如下缺陷:第一,拼接板放置在工装之后不可相对工装运动,预拼接时需要将拼接板直接放置在预拼接工装的对应位置上,操作人员需要不断的跑动,预拼接的工作量大;第二,对于拼接板的正反面检测和长度检测都采用人工检测,效率低且容易误检漏检;第三,在预拼接之后,需要通过机械手将所有拼接板一并移动至焊接工位进行焊接,机械手在抓取拼接板的时候,拼接板受力导致其位置发生偏移,进而导致焊接后产品质量低甚至无法焊接;第四,在预拼接完成后,一般都需要人工打码,以标识产品型号等参数,人工打码效率低,且每次打码位置都无法完全一致。

技术实现思路

1、针对现有技术的上述不足,本实用新型所要解决的技术问题在于,提出一种电池盒底板的预拼接工装,用于解决现有技术中预拼接工作量大、效率低且易误检漏检等问题。

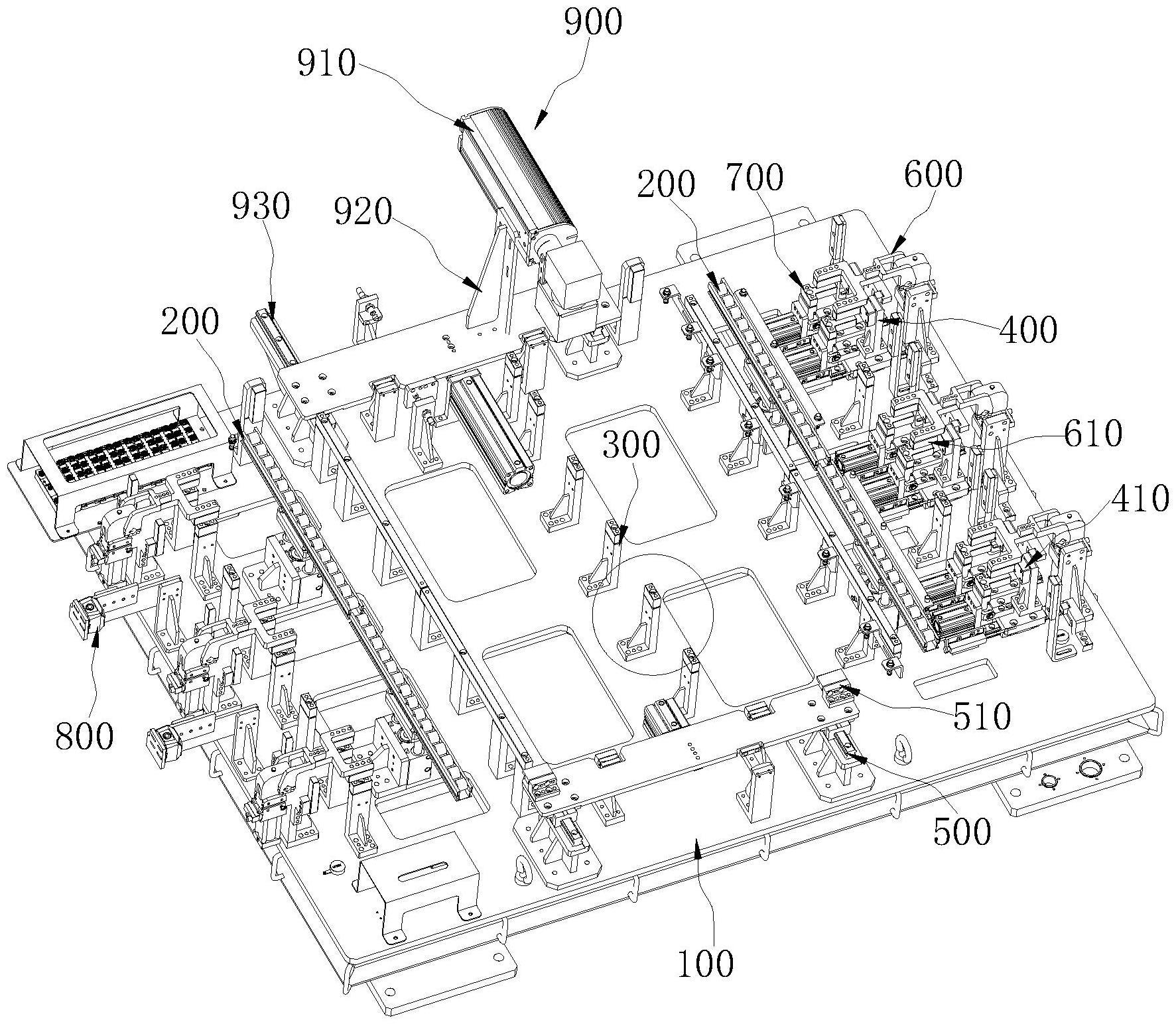

2、本实用新型解决其技术问题采用的技术方案是一种电池盒底板的预拼接工装,用于预拼接多个拼接板,包括:固定底板;支撑组件,其设置在所述固定底板上,包括多个用于支撑所述拼接板的支撑柱;可升降的滚轮组件,其设置在所述固定底板上,所述滚轮组件具有第一位置和第二位置;在第一位置时,所述滚轮组件的高度高于所述支撑柱的高度,且所述拼接板可在所述滚轮组件上滑动;在第二位置时,所述滚轮组件的高度低于所述支撑柱的高度。

3、进一步地,所述支撑柱包括连接段和支撑段,所述连接段的一端与所述固定底板连接,另一端与所述支撑段螺栓连接,且所述连接段与所述支撑段之间设有调节垫片。

4、进一步地,所述滚轮组件包括:升降气缸,其设置在所述固定底板上;连接件,其与所述升降气缸的伸缩杆连接,且所述连接件上安装有多个滚轮。

5、进一步地,还包括:第一夹紧组件,包括多个设置固定底板上并处于所述拼接板两端的第一夹紧块,所述第一夹紧块可沿所述拼接板的长度方向移动,使其与所述拼接板的端部相抵接或分离;第二夹紧组件,包括多个设置固定底板上并处于所述拼接板两侧的第二夹紧块,所述第二夹紧块可沿所述拼接板的宽度方向移动,使其与所述拼接板的侧边相抵接或分离;第三夹紧组件,包括多个设置固定底板上并处于所述拼接板上方的第三夹紧块,所述第三夹紧块可沿高度方向运动,使其与所述拼接板的上表面相抵接或分离。

6、进一步地,在所述拼接板的一端设置有定位件,在所述拼接板的另一端设置有长度检测机构,所述长度检测机构包括可朝向或远离所述拼接板方向运动的检测块,以及用以测量所述检测块的位移量的位移传感器;所述检测块朝向所述拼接板方向运动使其与所述拼接板远离所述定位件的一端相抵。

7、进一步地,还包括有正反面检测机构,所述正反面检测机构包括一用于获取所述拼接板的端面图像的摄像头,所述拼接板的端面图像用以判断拼接板的上表面为正面或反面。

8、进一步地,还设有自动打码组件,其包括设置在所述固定底板上的滑轨,以及可沿所述滑轨滑动的滑动架,所述滑动架上设有打码机。

9、与现有技术相比,本实用新型至少具有以下有益效果:

10、(1)增设滚轮组件,操作人员只需要在滚轮组件的其中一端将所有拼接板推入即可,无需带着所有的拼接板来回跑动,大大降低了工作强度,简化预拼接的上料步骤,提高工作效率。

11、(2)支撑柱分体设置,通过增加或减少调节垫片的数量和厚度,即可调节支撑段的高度,进而调整单个支撑柱的支撑高度,以满足使用需求。

12、(3)设置第一夹紧组件,可在长度方向上夹紧并定位多个拼接板;设置第二夹紧组件,可在宽度方向上夹紧并定位多个拼接板;设置第三夹紧组件,可在高度方向上夹紧并定位多个拼接板。在拼接之后机械手抓取的时候,三个夹紧组件分别在不同方向上夹紧多个拼接板,在机械手夹紧所有的拼接板之后,三个夹紧组件释放拼接板,机械手可带动所有拼接板移动至焊接工位进行焊接。以此,即可保证各个拼接板不会受到机械手的影响而发生位置偏移,进而确保下一焊接工序的顺利进行,大大降低了故障率,提高产品质量。

13、(4)设置有长度检测机构和正反面检测机构,能够自动检测每个拼接板的长度和正反面位置是否符合要求,以替代原有的人工检测,避免误检漏检的,大大提高了检测的稳定性,降低工人的工作量。

14、(5)设置自动打码组件,替换原有的人工打码,能够提高工作效率,减轻工人工作量。

技术特征:

1.一种电池盒底板的预拼接工装,用于预拼接多个拼接板,其特征在于,包括:

2.根据权利要求1所述的一种电池盒底板的预拼接工装,其特征在于,所述支撑柱包括连接段和支撑段,所述连接段的一端与所述固定底板连接,另一端与所述支撑段螺栓连接,且所述连接段与所述支撑段之间设有调节垫片。

3.根据权利要求1所述的一种电池盒底板的预拼接工装,其特征在于,所述滚轮组件包括:升降气缸,其设置在所述固定底板上;连接件,其与所述升降气缸的伸缩杆连接,且所述连接件上安装有多个滚轮。

4.根据权利要求1所述的一种电池盒底板的预拼接工装,其特征在于,还包括:

5.根据权利要求1所述的一种电池盒底板的预拼接工装,其特征在于,在所述拼接板的一端设置有定位件,在所述拼接板的另一端设置有长度检测机构,所述长度检测机构包括可朝向或远离所述拼接板方向运动的检测块,以及用以测量所述检测块的位移量的位移传感器;

6.根据权利要求1所述的一种电池盒底板的预拼接工装,其特征在于,还包括有正反面检测机构,所述正反面检测机构包括一用于获取所述拼接板的端面图像的摄像头,所述拼接板的端面图像用以判断拼接板的上表面为正面或反面。

7.根据权利要求1所述的一种电池盒底板的预拼接工装,其特征在于,还设有自动打码组件,其包括设置在所述固定底板上的滑轨,以及可沿所述滑轨滑动的滑动架,所述滑动架上设有打码机。

技术总结

本技术公开了一种电池盒底板的预拼接工装,用于预拼接多个拼接板,包括:固定底板;支撑组件,其设置在固定底板上,包括多个用于支撑拼接板的支撑柱;可升降的滚轮组件,其设置在固定底板上,滚轮组件具有第一位置和第二位置;在第一位置时,滚轮组件的高度高于支撑柱的高度,且拼接板可在滚轮组件上滑动;在第二位置时,滚轮组件的高度低于支撑柱的高度。本技术中,增设滚轮组件,操作人员只需要在滚轮组件的其中一端将所有拼接板推入即可,无需带着所有的拼接板来回跑动,大大降低了工作强度,简化预拼接的上料步骤,提高工作效率。

技术研发人员:张波,夏冬明,段旭乐,王玉锋,吴长丰

受保护的技术使用者:宁波蓝圣智能科技有限公司

技术研发日:20230411

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!