一种焊接装置的制作方法

本技术涉及焊接,更具体地涉及一种焊接装置。

背景技术:

1、目前在钢结构生产的过程中需要将两根钢管的接口处对准,而后再利用焊接装置将接口焊死。但是传统的焊接装置大多不具有辅助对接结构,使得在两根钢管在对接时需要配合人工手动完成对接,效率较低,并且还容易出现误差。于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种焊接装置,以期达到更具有更加实用价值性的目的。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型提供了一种焊接装置,以解决上述背景技术中存在传统的焊接装置大多不具有辅助对接结构,使得在两根钢材在对接时需要配合人工手动完成对接,效率较低,并且还容易出现误差的问题。

2、本实用新型提供如下技术方案:一种焊接装置,包括装置主体,所述装置主体包括焊接车床,所述焊接车床的顶端设置有焊接组件,所述焊接组件上设置有焊接头和控制面板,所述焊接车床的顶端设置有对接机构,采用这种设计在实际使用中,将两根钢管分别通过定位工装限位固定,而后启动电机本体,使得电机本体带动反向丝杆转动,从而通过反向丝杆与螺纹套筒配合将两个定位工装相互靠近,从而完成对两根钢管的对接工作,如此设置,有效的解决了传统的焊接装置大多不具有辅助对接结构,使得在两根钢材在对接时需要配合人工手动完成对接,效率较低,并且还容易出现误差的问题。

3、进一步的,所述对接机构包括对接基座,所述对接基座固定安装于所述焊接车床的顶端,所述对接基座的内部通过轴承安装有反向丝杆,所述反向丝杆的外表面通过螺纹连接有两个螺纹套筒,所述对接基座的外表面固定安装有电机本体,所述电机本体可驱动反向丝杆进行转动,所述螺纹套筒的顶端皆固定安装有连接板,所述连接板的顶端皆固定安装有定位工装。

4、进一步的,所述对接基座的内部固定安装有两个导向杆,所述导向杆的外表面滑动安装有两个导向套筒,且所述导向套筒皆与所述螺纹套筒外壁固定连接,在实际使用中,通过上述结构的设置,能够起到导向的作用。

5、进一步的,所述定位工装上皆通过螺纹连接有螺纹旋钮,所述螺纹旋钮的一侧皆通过轴承连接有夹持板,采用这种设计在实际使用中,通过上述结构的设置,能够使得定位工装可对不同尺寸的钢管进行定位,增加了本装置的通用性。

6、进一步的,所述夹持板上皆固定安装有防滑套垫,且所述防滑套垫上皆均匀开设有防滑纹。

7、进一步的,所述电机本体的型号为伺服电机。

8、本实用新型的技术效果和优点:

9、1.本实用新型通过设有对接基座、反向丝杆、螺纹套筒、电机本体、连接板和定位工装,采用这种设计在实际使用中,将两根钢管分别通过定位工装限位固定,而后启动电机本体,使得电机本体带动反向丝杆转动,从而通过反向丝杆与螺纹套筒配合将两个定位工装相互靠近,从而完成对两根钢管的对接工作,如此设置,有效的解决了传统的焊接装置大多不具有辅助对接结构,使得在两根钢材在对接时需要配合人工手动完成对接,效率较低,并且还容易出现误差的问题。

10、2.本实用新型通过设有螺纹旋钮和夹持板,采用这种设计在实际使用中,通过上述结构的设置,能够使得定位工装可对不同尺寸的钢管进行定位,增加了本装置的通用性。

技术特征:

1.一种焊接装置,包括装置主体(100),所述装置主体(100)包括焊接车床(110),所述焊接车床(110)的顶端设置有焊接组件(111),所述焊接组件(111)上设置有焊接头(112)和控制面板(113),其特征在于,所述焊接车床(110)的顶端设置有对接机构(114)。

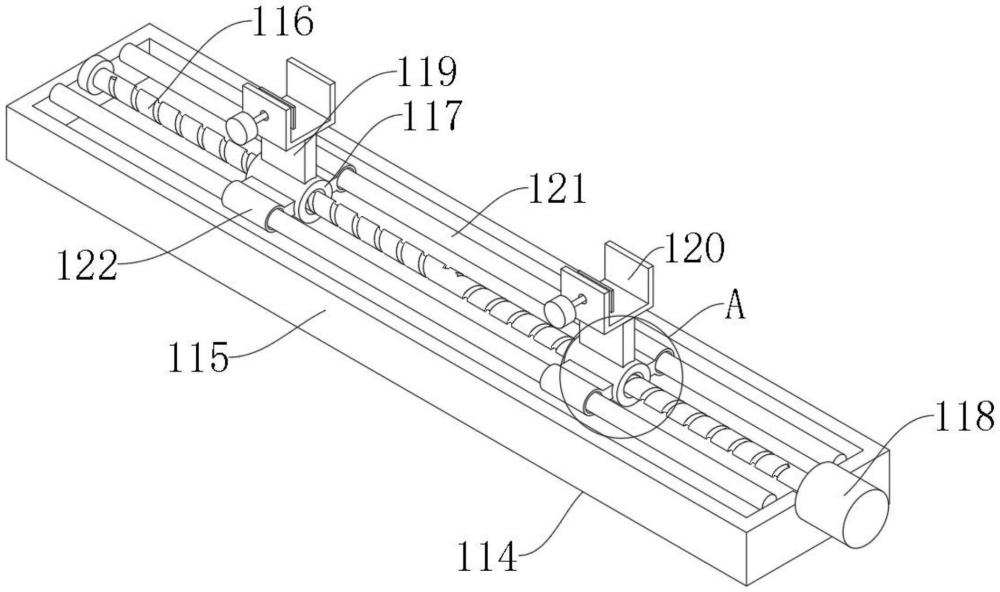

2.根据权利要求1所述的一种焊接装置,其特征在于:所述对接机构(114)包括对接基座(115),所述对接基座(115)固定安装于所述焊接车床(110)的顶端,所述对接基座(115)的内部通过轴承安装有反向丝杆(116),所述反向丝杆(116)的外表面通过螺纹连接有两个螺纹套筒(117),所述对接基座(115)的外表面固定安装有电机本体(118),所述电机本体(118)可驱动反向丝杆(116)进行转动,所述螺纹套筒(117)的顶端皆固定安装有连接板(119),所述连接板(119)的顶端皆固定安装有定位工装(120)。

3.根据权利要求2所述的一种焊接装置,其特征在于:所述对接基座(115)的内部固定安装有两个导向杆(121),所述导向杆(121)的外表面滑动安装有两个导向套筒(122),且所述导向套筒(122)皆与所述螺纹套筒(117)外壁固定连接。

4.根据权利要求2所述的一种焊接装置,其特征在于:所述定位工装(120)上皆通过螺纹连接有螺纹旋钮(123),所述螺纹旋钮(123)的一侧皆通过轴承连接有夹持板(124)。

5.根据权利要求4所述的一种焊接装置,其特征在于:所述夹持板(124)上皆固定安装有防滑套垫(125),且所述防滑套垫(125)上皆均匀开设有防滑纹。

6.根据权利要求2所述的一种焊接装置,其特征在于:所述电机本体(118)的型号为伺服电机。

技术总结

本技术涉及焊接技术领域,且公开了一种焊接装置,包括装置主体,所述装置主体包括焊接车床,所述焊接车床的顶端设置有焊接组件,所述焊接组件上设置有焊接头和控制面板,所述焊接车床的顶端设置有对接机构。本技术通过设有对接基座、反向丝杆、螺纹套筒、电机本体、连接板和定位工装,采用这种设计在实际使用中,将两根钢管分别通过定位工装限位固定,而后启动电机本体,使得电机本体带动反向丝杆转动,从而通过反向丝杆与螺纹套筒配合将两个定位工装相互靠近,从而完成对两根钢管的对接工作,解决了传统的焊接装置大多不具有辅助对接结构,使得在两根钢材在对接时需要配合人工手动完成对接,效率较低,并且还容易出现误差的问题。

技术研发人员:胡广华,戴友军,林雪涛

受保护的技术使用者:山东亿昌装配式建筑科技有限公司

技术研发日:20230422

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!