一种切断和拉延同步的模具的制作方法

本技术涉及轮罩内板加工,特别是涉及一种切断和拉延同步的模具。

背景技术:

1、汽车左右轮罩内板是车身关键的钣金件,采用拉延冲压工艺,由于零件复杂,传统冲压工艺需要先将料带切成一片一片的,然后将料片放到冲压模具中进行拉延,步骤较多,效率低下,且成本较高,模具无法同时完成切片和拉延。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种切断和拉延同步的模具,不仅能完成料带剪切,而且完成产品拉延,大大提高加工效率,降低生产成本。

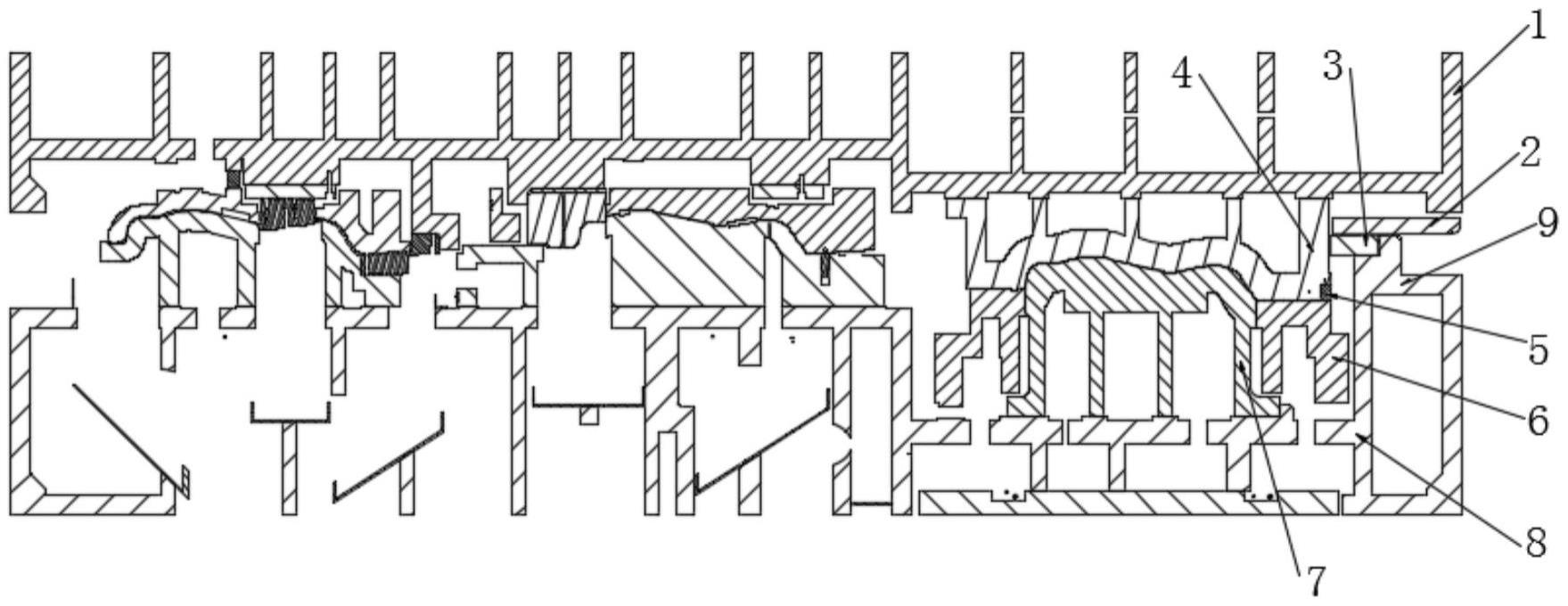

2、本实用新型解决其技术问题所采用的技术方案是:提供一种切断和拉延同步的模具,包括上模座和下模座,所述的上模座下端安装有可上下升降的脱料板,该上模座下端与脱料板之间安装有弹簧,所述的上模座下端安装有贯穿脱料板的拉延凹模,该拉延凹模下端的右侧安装有上模切断刀,所述的脱料板下端安装有压料板,所述的下模座上端位于拉延凹模的下方安装有拉延凸模,该拉延凸模外套接有下模压边圈,所述的下模压边圈与下模座之间安装有弹簧,所述的下模座上端位于拉延凸模的右侧安装有凸台,该凸台上端的左侧安装有下模切断刀。

3、作为对本实用新型所述的技术方案的一种补充,所述的拉延凹模下端的右侧开设有缺口,所述的上模切断刀嵌入安装在缺口内并采用紧固件固定。

4、作为对本实用新型所述的技术方案的一种补充,所述的凸台与下模座采用一体成型。

5、作为对本实用新型所述的技术方案的一种补充,所述的拉延凸模下端布置有一圈外缘,该拉延凸模与下模座采用紧固件固定,所述的下模压边圈下端扣在外缘上。

6、作为对本实用新型所述的技术方案的一种补充,所述的下模座上端位于拉延凸模的右侧设有定位凸起,所述的外缘一侧靠在定位凸起上。

7、有益效果:本实用新型涉及一种切断和拉延同步的模具,将卷料带放到下模压边圈上,上模座向下运动,脱料板首先压住卷料带,上模切断刀下行与下模切断刀接触完成料带剪切,随着模具继续闭合,拉延凹模压着下模压边圈向下,拉延凹模与拉延凸模闭合完成拉延。本实用不仅能完成料带剪切,而且完成产品拉延,大大提高加工效率,降低生产成本。

技术特征:

1.一种切断和拉延同步的模具,包括上模座(1)和下模座(8),其特征在于:所述的上模座(1)下端安装有可上下升降的脱料板(2),该上模座(1)下端与脱料板(2)之间安装有弹簧,所述的上模座(1)下端安装有贯穿脱料板(2)的拉延凹模(4),该拉延凹模(4)下端的右侧安装有上模切断刀(5),所述的脱料板(2)下端安装有压料板(7),所述的下模座(8)上端位于拉延凹模(4)的下方安装有拉延凸模(7),该拉延凸模(7)外套接有下模压边圈(6),所述的下模压边圈(6)与下模座(8)之间安装有弹簧,所述的下模座(8)上端位于拉延凸模(7)的右侧安装有凸台(9),该凸台(9)上端的左侧安装有下模切断刀(3)。

2.根据权利要求1所述的一种切断和拉延同步的模具,其特征在于:所述的拉延凹模(4)下端的右侧开设有缺口,所述的上模切断刀(5)嵌入安装在缺口内并采用紧固件固定。

3.根据权利要求1所述的一种切断和拉延同步的模具,其特征在于:所述的凸台(9)与下模座(8)采用一体成型。

4.根据权利要求1所述的一种切断和拉延同步的模具,其特征在于:所述的拉延凸模(7)下端布置有一圈外缘(10),该拉延凸模(7)与下模座(8)采用紧固件固定,所述的下模压边圈(6)下端扣在外缘(10)上。

5.根据权利要求4所述的一种切断和拉延同步的模具,其特征在于:所述的下模座(8)上端位于拉延凸模(7)的右侧设有定位凸起(11),所述的外缘(10)一侧靠在定位凸起(11)上。

技术总结

本技术涉及一种切断和拉延同步的模具,包括上模座和下模座,所述的上模座下端安装有可上下升降的脱料板,该上模座下端与脱料板之间安装有弹簧,所述的上模座下端安装有贯穿脱料板的拉延凹模,该拉延凹模下端的右侧安装有上模切断刀,所述的脱料板下端安装有压料板,所述的下模座上端位于拉延凹模的下方安装有拉延凸模,该拉延凸模外套接有下模压边圈,所述的下模压边圈与下模座之间安装有弹簧,所述的下模座上端位于拉延凸模的右侧安装有凸台,该凸台上端的左侧安装有下模切断刀。本技术不仅能完成料带剪切,而且完成产品拉延,大大提高加工效率,降低生产成本。

技术研发人员:魏元建,袁雁龙,覃宏业

受保护的技术使用者:宁波骏腾模具科技有限公司

技术研发日:20230423

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!