一种活性炭挤压成型结构的制作方法

本技术涉及安检门,具体为一种活性炭挤压成型结构。

背景技术:

1、活性炭是由木质、煤质和石油焦等含碳的原料经热解、活化加工制备而成,具有发达的孔隙结构、较大的比表面积和丰富的表面化学基团,特异性吸附能力较强的炭材料的统称。活性炭根据需要可以制成圆柱形、球形、空心圆柱形等状态。现有活性炭的生产加工中为满足不同的应用场合需要加工成不同形状的活性炭块,不同规格的活性炭块需要不同的模具进行挤压成型,更换模具繁琐复杂,成型后的活性炭需要进行切断处理,工作后的模具需要进行清洁,且工作过程缓慢,所耗时间长

技术实现思路

1、本实用新型的目的在于提供一种活性炭挤压成型结构,采用本装置进行工作,从而解决了上述背景中现有活性炭的生产加工中为满足不同的应用场合需要加工成不同形状的活性炭块,不同规格的活性炭块需要不同的模具进行挤压成型,更换模具繁琐复杂的问题。

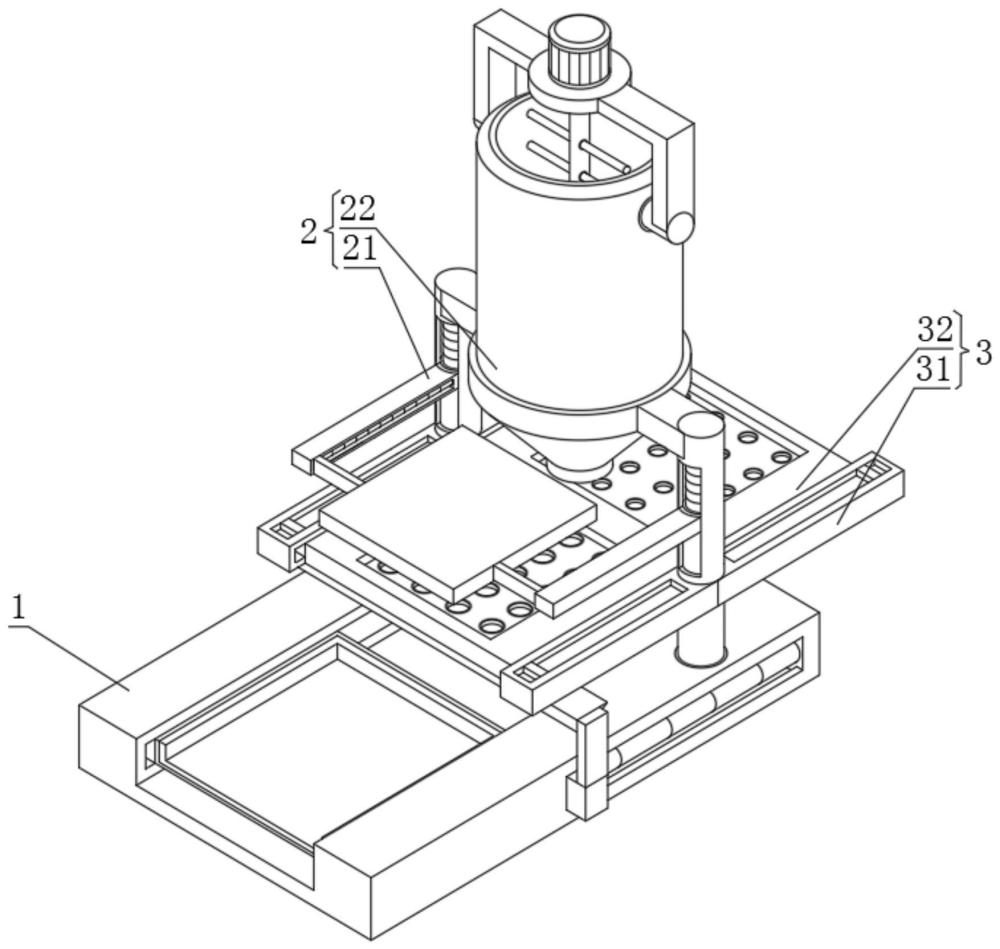

2、为实现上述目的,本实用新型提供如下技术方案:一种活性炭挤压成型结构,包括接料组件,接料组件的上端设置有挤压成型组件,挤压成型组件的下表面设置有挤料组件;

3、所述挤压成型组件包括设置在接料组件上端的挤压机构,挤压机构的侧面设置有混料机构,挤压机构的设置对活性炭起到挤压成型的作用,混料机构的设置对活性炭原料起到搅拌混合作用。

4、优选的,所述接料组件包括底板以及开设在底板上表面的放置底槽,放置底槽的内壁两侧开设有滑动槽,滑动槽的内部滑动设置有滑动块,两组滑动块之间设置有滑动板,滑动板的上表面设置有收集槽板。

5、优选的,所述底板的侧面开设有侧滑槽,侧滑槽的内壁一端设置有电动推杆,电动推杆的一端设置有滑动杆,滑动杆的一端设置有裁切刀。

6、优选的,所述挤压机构包括设置在底板上端的支撑柱,支撑柱对立设置有两组,支撑柱的外表面开设有侧开槽,侧开槽的内部滑动设置有滑动柱,侧开槽的内壁顶面设置有电动升降杆,电动升降杆的一端与滑动柱的上表面相连接,滑动柱的外表面设置有侧杆。

7、优选的,所述侧杆的侧面开设有移动槽,移动槽的内壁一端设置有电动伸缩杆,电动伸缩杆的一端设置有对位杆,两组对位杆之间设置有挤压板,混料机构包括设置在支撑柱侧面的衔接杆,两组衔接杆之间设置有混料筒,混料筒的下表面设置有下料阀口。

8、优选的,所述混料筒的两侧设置有侧接杆,两组侧接杆之间设置有支架杆,支架杆的上表面设置有搅拌电机,搅拌电机的下表面设置有搅拌扇叶,搅拌扇叶设置在混料筒的内部。

9、优选的,所述挤料组件包括设置在底板上表面的更换机构以及设置在更换机构侧面的模板机构,更换机构包括设置在底板上表面的支杆,支杆设置有两组,支杆的一端设置有长板,长板的上表面开设有顶槽,顶槽开设有两组。

10、优选的,所述长板的侧面开设有侧槽,侧槽开设有两组,侧槽的内部滑动设置有侧块,侧块与顶槽滑动连接,模板机构包括设置在两组侧块之间的模板块,模板块的上表面开设有凹槽,凹槽开设有两组,两组凹槽的上表面分别开设有不同直径的柱形模具孔,支撑柱设置在长板的上表面。

11、与现有技术相比,本实用新型的有益效果如下:

12、1.本实用新型提出的一种活性炭挤压成型结构,通过接料组件、挤压机构和混料机构的设置,实现了通过将活性炭原料投入混料筒中,通过启动搅拌电机带动搅拌扇叶对活性炭原料进行搅拌,搅拌完毕后,通过控制启动下料阀口打开,使得混合后的活性炭原料掉落在模板块上表面,先通过启动电动伸缩杆带动挤压板移动至模板块的正上方,再通过启动电动升降杆推动电动升降杆,电动升降杆推动挤压板进行下压,使得活性炭混料受到挤压,在通过启动电动推杆带动裁切刀对挤压成型的活性炭进行切割,使其掉落在收集槽板的内部,且可通过滑动模板块,使得两组不同直径的柱形模具孔与下料阀口相垂直,进而完成不同直径的活性炭粒。

技术特征:

1.一种活性炭挤压成型结构,包括接料组件(1),其特征在于,所述接料组件(1)的上端设置有挤压成型组件(2),挤压成型组件(2)的下表面设置有挤料组件(3);

2.根据权利要求1所述的一种活性炭挤压成型结构,其特征在于:所述接料组件(1)包括底板(11)以及开设在底板(11)上表面的放置底槽(111),放置底槽(111)的内壁两侧开设有滑动槽(1111),滑动槽(1111)的内部滑动设置有滑动块(1112),两组滑动块(1112)之间设置有滑动板(112),滑动板(112)的上表面设置有收集槽板(1121)。

3.根据权利要求2所述的一种活性炭挤压成型结构,其特征在于:所述底板(11)的侧面开设有侧滑槽(113),侧滑槽(113)的内壁一端设置有电动推杆(1131),电动推杆(1131)的一端设置有滑动杆(1132),滑动杆(1132)的一端设置有裁切刀(1133)。

4.根据权利要求3所述的一种活性炭挤压成型结构,其特征在于:所述挤压机构(21)包括设置在底板(11)上端的支撑柱(211),支撑柱(211)对立设置有两组,支撑柱(211)的外表面开设有侧开槽(2111),侧开槽(2111)的内部滑动设置有滑动柱(2112),侧开槽(2111)的内壁顶面设置有电动升降杆(2113),电动升降杆(2113)的一端与滑动柱(2112)的上表面相连接,滑动柱(2112)的外表面设置有侧杆(212)。

5.根据权利要求4所述的一种活性炭挤压成型结构,其特征在于:所述侧杆(212)的侧面开设有移动槽(2121),移动槽(2121)的内壁一端设置有电动伸缩杆(2122),电动伸缩杆(2122)的一端设置有对位杆(2123),两组对位杆(2123)之间设置有挤压板(213),混料机构(22)包括设置在支撑柱(211)侧面的衔接杆(221),两组衔接杆(221)之间设置有混料筒(2211),混料筒(2211)的下表面设置有下料阀口(2212)。

6.根据权利要求5所述的一种活性炭挤压成型结构,其特征在于:所述混料筒(2211)的两侧设置有侧接杆(222),两组侧接杆(222)之间设置有支架杆(2221),支架杆(2221)的上表面设置有搅拌电机(2222),搅拌电机(2222)的下表面设置有搅拌扇叶(2223),搅拌扇叶(2223)设置在混料筒(2211)的内部。

技术总结

本技术公开了一种活性炭挤压成型结构,涉及活性炭生产技术领域,包括接料组件,接料组件的上端设置有挤压成型组件,解决了现有活性炭的生产加工中为满足不同的应用场合需要加工成不同形状的活性炭块,不同规格的活性炭块需要不同的模具进行挤压成型,更换模具繁琐复杂的问题,通过启动搅拌电机带动搅拌扇叶对活性炭原料进行搅拌,启动下料阀口打开,活性炭料掉落在模板块上,再启动电动伸缩杆带动挤压板移动至模板块的正上方,后启动电动升降杆推动挤压板下压,最后启动电动推杆带动裁切刀对挤压成型的活性炭进行切割,使其掉落在收集槽板上,可通过滑动模板块,使得两组不同直径的柱形模具孔与下料阀口相垂直,进而得到不同的活性炭粒。

技术研发人员:汤海涌,滕勇升,彭峰,李佳佳

受保护的技术使用者:木林森活性炭江苏有限公司

技术研发日:20230427

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!