一种自动铆压设备的制作方法

本技术涉及自动化生产设备领域,具体地,主要涉及自动铆压设备。

背景技术:

1、在机械加工中,常常用到铆压设备,通过铆压设备对两个或是两个以上的金属工件进行铆压,使得不同的金属工件相连接。例如,通过铆压设备将触点铆压于五金件上。

2、相关技术中,在加工时,通常先将五金件上料到治具内,再通过铆压机构将触点铆压至触点铆固于五金件上。其中,五金件有许多规格,并且不同规格的五金件中可能仅仅只是五金件上面的型号的区别。因此,根据不同产品的加工需求,需要确保在上料时五金件的正面朝向铆压机构,如此,才能将触点从五金件的正面铆压至触点铆固于五金件上。目前,该项工作是依靠人工区分五金件的正面与反面,以减少存在五金件放反的情况。

3、然而,该种区分方式所需的人力成本较高,生产效率较低,并且,人工区分的方式与工作人员的状态相关,存在一定的出错率,如此导致五金件与触点铆压时铆压出错,从而影响产品的生产效率与生产质量。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种自动铆压设备。

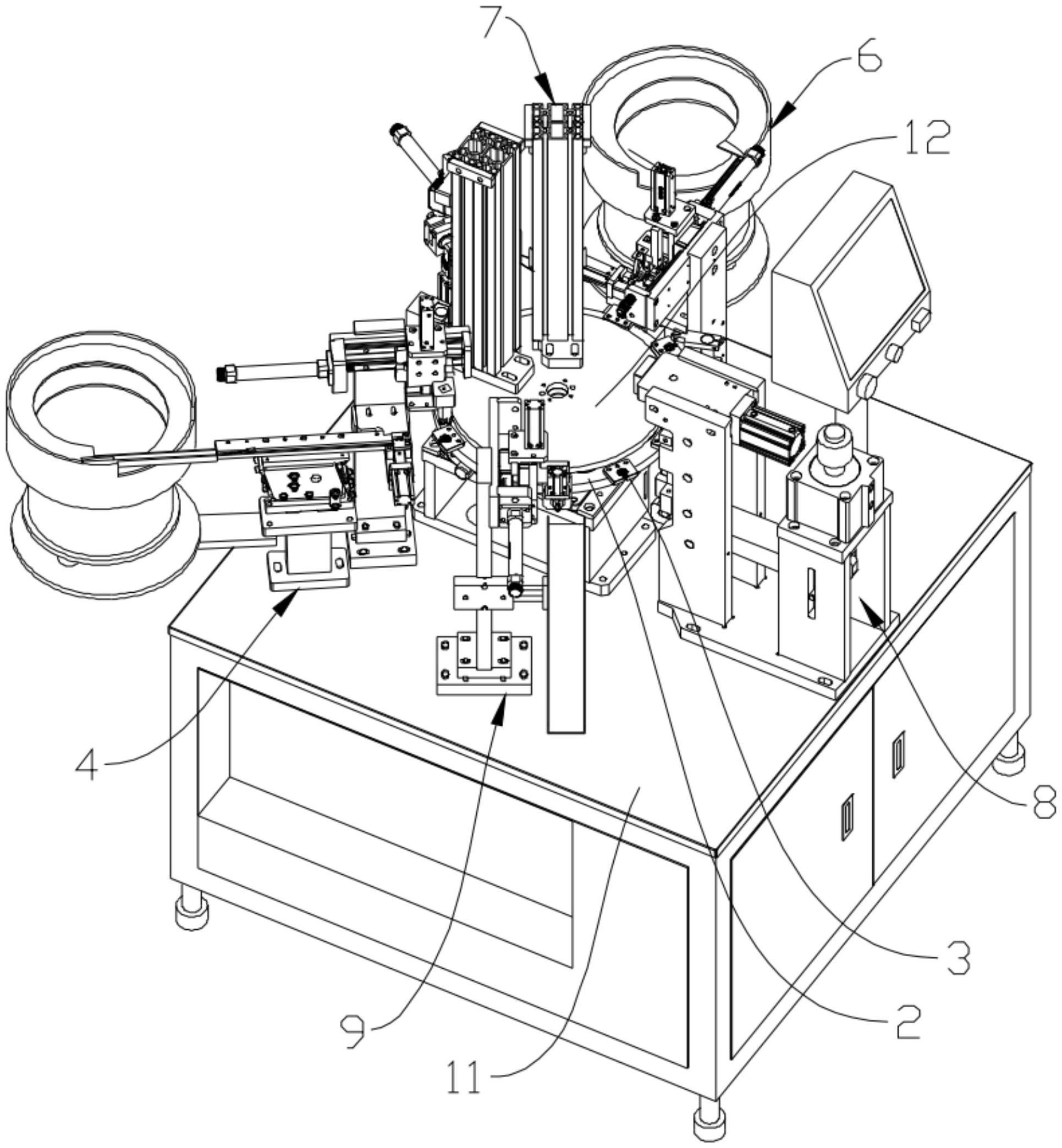

2、本实用新型公开的一种自动铆压设备,包括:

3、机架;

4、转盘,转动设于机架上;

5、若干个治具,设于转盘上;

6、第一上料机构,设于机架上,并位于转盘的转动轨迹;

7、翻转机构,设于机架上,并位于转盘的转动轨迹;

8、第二上料机构,设于机架上,并位于转盘的转动轨迹,翻转机构设于第一上料机构与第二上料机构之间;

9、检测机构,连接于机架,检测机构设于第一上料机构与翻转机构之间以及翻转机构与第二上料机构之间;

10、铆压机构,设于机架上,并位于转盘的转动轨迹;以及

11、下料机构,设于机架上,并位于转盘的转动轨迹。

12、优选地,检测机构包括支撑座、光源以及检测摄像头,支撑座的其中一端连接于机架,光源与检测摄像头均设于支撑座,检测摄像头的检测角度正对治具。

13、优选地,铆压机构包括铆压组件以及顶升组件,铆压组件设于机架上,顶升组件的其中一端连接于铆压组件,顶升组件与铆压组件相配合设置。

14、优选地,铆压组件包括支撑架、第一推动气缸、滑移块以及压块,第一推动气缸设于支撑架,滑移块的其中一端部连接于第一推动气缸的输出端,滑移块的另一端具有斜面,压块的其中一端部抵接于滑移块的斜面的顶端,压块的另一端正对治具。

15、优选地,顶升组件包括连杆、第二推动气缸以及顶升块,第二推动气缸的输出端正对连杆的其中一端部,顶升块的底端活动连接于连杆的另一端,连杆还铰接于支撑架,顶升块的顶端正对治具。

16、优选地,翻转机构包括推动组件、旋转组件以及夹持件,旋转组件的其中一端连接于推动组件,夹持件的其中一端连接于旋转组件的另一端,夹持件的另一端正对治具。

17、优选地,推动组件包括承载座、第一滑移板、第一滑移气缸、第二滑移板以及第二滑移气缸,第一滑移板的其中一侧活动连接于承载座,第一滑移气缸的输出端连接于第一滑移板,第一滑移气缸驱动第一滑移板朝靠近或远离转盘的方向做线性移动,第二滑移板的其中一侧活动连接于第一滑移板,第二滑移气缸的输出端连接于第二滑移板,第二滑移气缸驱动第二滑移板沿垂直于第一滑移板的滑移路径的方向做往复线性移动。

18、优选地,旋转组件包括第三滑移气缸、齿条以及齿轮,第三滑移气缸设于第二滑移板,齿条的其中一端连接于第三滑移气缸的输出端,齿轮与齿条啮合连接,夹持件的其中一端连接于齿轮。

19、优选地,第一上料机构包括振动盘、送料轨道、承载架、推料气缸、推料杆、接料座以及取料组件,送料轨道的进料端与振动盘连接,承载架设于机架上,推料气缸设于承载架上,推料杆的其中一端部连接于推料气缸的输出端,接料座连接于送料轨道的出料端,推料杆能够滑移穿设于接料座内,取料组件设于承载架上。

20、优选地,取料组件包括第一取料气缸、取料座、第二取料气缸以及吸嘴,第一取料气缸设于承载架,取料座的其中一侧连接于第一取料气缸的输出端,第二取料气缸设于取料座上,吸嘴的其中一端连接于第二取料气缸的输出端。

21、本申请的有益效果在于:通过第一上料机构将五金件输送至治具上,通过驱动转盘转动,使得检测机构检测五金件的正面是否背离治具,如若五金件的正面背离治具,则驱动翻转机构将五金件翻转180度。然后,通过第二上料机构对触点进行上料,并将触点放置于五金件的正面,再通过铆压机构将触点铆固于五金件上,最后通过下料组件将完成品取出并进行收集。如此,有效地减少了区分五金件正反面的工作量,省时省力,并且提高了产品的生产效率,保证产品的生产质量。

技术特征:

1.一种自动铆压设备,其特征在于,包括:

2.根据权利要求1所述的自动铆压设备,其特征在于,所述检测机构(7)包括支撑座(71)、光源(72)以及检测摄像头(73),所述支撑座(71)的其中一端连接于所述机架(1),所述光源(72)与所述检测摄像头(73)均设于所述支撑座(71),所述检测摄像头(73)的检测角度正对所述治具(3)。

3.根据权利要求1所述的自动铆压设备,其特征在于,所述铆压机构(8)包括铆压组件(81)以及顶升组件(82),所述铆压组件(81)设于所述机架(1)上,所述顶升组件(82)的其中一端连接于所述铆压组件(81),所述顶升组件(82)与所述铆压组件(81)相配合设置。

4.根据权利要求3所述的自动铆压设备,其特征在于,所述铆压组件(81)包括支撑架(811)、第一推动气缸(812)、滑移块(813)以及压块,所述第一推动气缸(812)设于所述支撑架(811),所述滑移块(813)的其中一端部连接于所述第一推动气缸(812)的输出端,所述滑移块(813)的另一端具有斜面,所述压块的其中一端部抵接于所述滑移块(813)的斜面的顶端,所述压块的另一端正对所述治具(3)。

5.根据权利要求4所述的自动铆压设备,其特征在于,所述顶升组件(82)包括连杆(822)、第二推动气缸(824)以及顶升块(825),所述第二推动气缸(824)的输出端正对所述连杆(822)的其中一端部,所述顶升块(825)的底端活动连接于所述连杆(822)的另一端,所述连杆(822)还铰接于所述支撑架(811),所述顶升块(825)的顶端正对所述治具(3)。

6.根据权利要求1所述的自动铆压设备,其特征在于,所述翻转机构(5)包括推动组件(51)、旋转组件(52)以及夹持件(53),所述旋转组件(52)的其中一端连接于所述推动组件(51),所述夹持件(53)的其中一端连接于所述旋转组件(52)的另一端,所述夹持件(53)的另一端正对所述治具(3)。

7.根据权利要求6所述的自动铆压设备,其特征在于,所述推动组件(51)包括承载座(511)、第一滑移板(512)、第一滑移气缸(513)、第二滑移板(514)以及第二滑移气缸(515),所述第一滑移板(512)的其中一侧活动连接于所述承载座(511),所述第一滑移气缸(513)的输出端连接于所述第一滑移板(512),所述第一滑移气缸(513)驱动所述第一滑移板(512)朝靠近或远离所述转盘(2)的方向做线性移动,所述第二滑移板(514)的其中一侧活动连接于所述第一滑移板(512),所述第二滑移气缸(515)的输出端连接于所述第二滑移板(514),所述第二滑移气缸(515)驱动所述第二滑移板(514)沿垂直于所述第一滑移板(512)的滑移路径的方向做往复线性移动。

8.根据权利要求7所述的自动铆压设备,其特征在于,所述旋转组件(52)包括第三滑移气缸(522)、齿条(523)以及齿轮(525),所述第三滑移气缸(522)设于所述第二滑移板(514),所述齿条(523)的其中一端连接于所述第三滑移气缸(522)的输出端,所述齿轮(525)与所述齿条(523)啮合连接,所述夹持件(53)的其中一端连接于所述齿轮(525)。

9.根据权利要求1所述的自动铆压设备,其特征在于,所述第一上料机构(4)包括振动盘(41)、送料轨道(42)、承载架(43)、推料气缸(44)、推料杆(45)、接料座(46)以及取料组件(47),所述送料轨道(42)的进料端与所述振动盘(41)连接,所述承载架(43)设于所述机架(1)上,所述推料气缸(44)设于所述承载架(43)上,所述推料杆(45)的其中一端部连接于所述推料气缸(44)的输出端,所述接料座(46)连接于所述送料轨道(42)的出料端,所述推料杆(45)能够滑移穿设于所述接料座(46)内,所述取料组件(47)设于所述承载架(43)上。

10.根据权利要求9所述的自动铆压设备,其特征在于,所述取料组件(47)包括第一取料气缸(471)、取料座(472)、第二取料气缸(473)以及吸嘴(474),所述第一取料气缸(471)设于所述承载架(43),所述取料座(472)的其中一侧连接于所述第一取料气缸(471)的输出端,所述第二取料气缸(473)设于所述取料座(472)上,所述吸嘴(474)的其中一端连接于所述第二取料气缸(473)的输出端。

技术总结

本技术揭示了的一种自动铆压设备,包括:机架;转盘,转动设于机架上;若干个治具,设于转盘上;第一上料机构,设于机架上,并位于转盘的转动轨迹;翻转机构,设于机架上,并位于转盘的转动轨迹;第二上料机构,设于机架上,并位于转盘的转动轨迹,翻转机构设于第一上料机构与第二上料机构之间;检测机构,连接于机架,检测机构设于第一上料机构与翻转机构之间以及翻转机构与第二上料机构之间;铆压机构,设于机架上,并位于转盘的转动轨迹;以及下料机构,设于机架上,并位于转盘的转动轨迹。本申请通过检测机构的设置,有效地减少了区分五金件正反面的工作量,省时省力,并且提高了产品的生产效率,保证产品的生产质量。

技术研发人员:李志东,余志深,黄源

受保护的技术使用者:奇华(惠州)精密制造技术有限公司

技术研发日:20230427

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!