一种制罐印铁生产用裁切装置的制作方法

本技术涉及裁切设备,具体为一种制罐印铁生产用裁切装置。

背景技术:

1、制罐过程需要将印铁铁皮裁切成片,再将铁皮裁切成单个罐对应的尺寸后压制后成罐。

2、目前印铁裁切过程需要对铁皮进行定位,大多采用接触式压持定位,避免裁切过程铁皮位移出现裁切偏差,影响铁皮尺寸,但是接触式压持定位难免造成铁皮压横和磨损,影响成罐产品质量,存在弊端,对此为了解决上述提出的问题,本实用新型提出一种制罐印铁生产用裁切装置。

技术实现思路

1、本实用新型的目的在于提供一种制罐印铁生产用裁切装置,以解决上述背景技术中提出的问题。

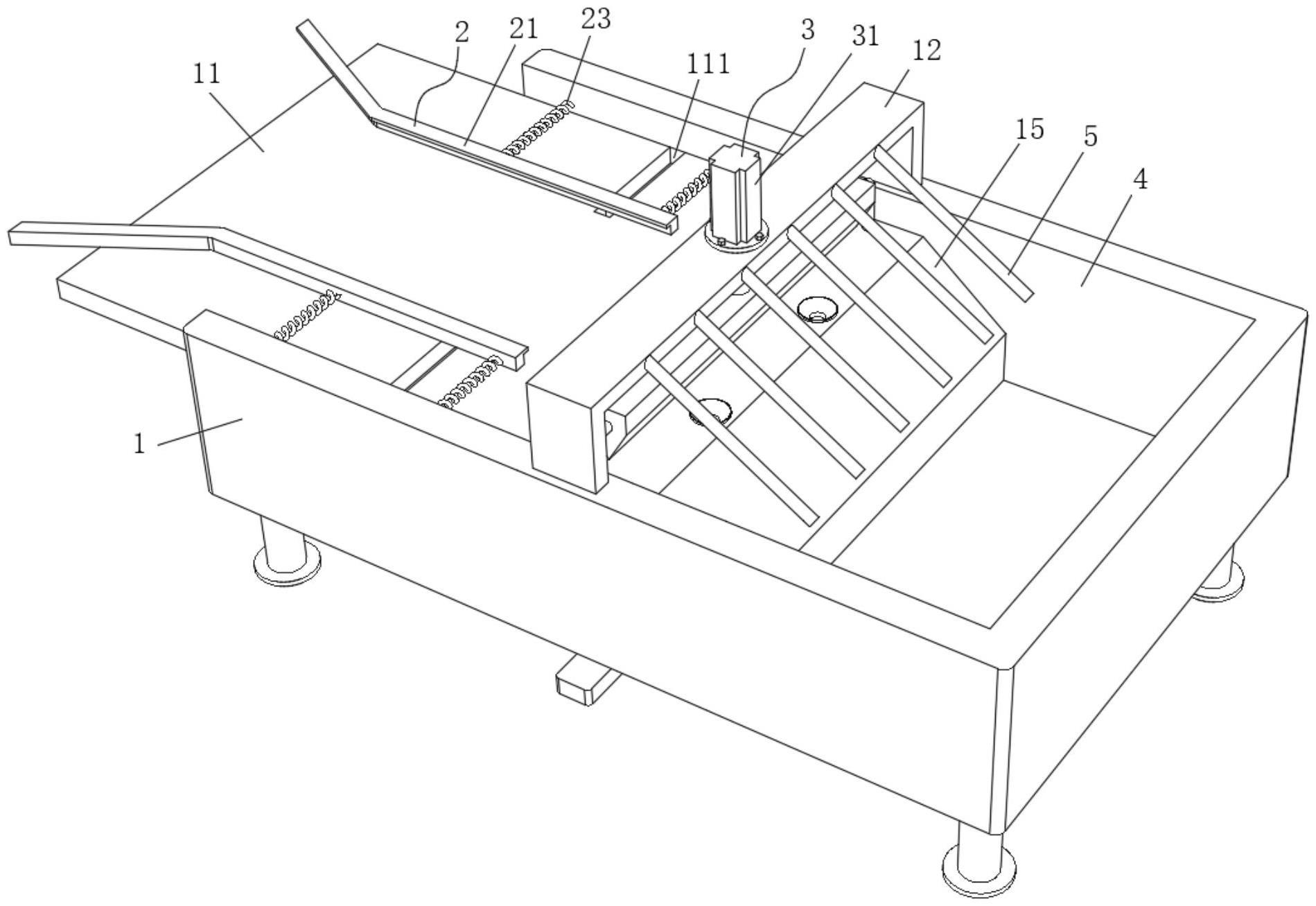

2、为实现上述目的,本实用新型提供如下技术方案:一种制罐印铁生产用裁切装置,包括裁切台,所述裁切台的一端设有上料槽,所述上料槽上设有对称设置的导向槽,所述裁切台的中部设有支架,且支架下端的导向槽面板上对称设有两个吸盘槽,所述吸盘槽的下端设有贯穿裁切台的负压通道;

3、所述上料槽上对称设有导向组件,所述导向组件均包括导向杆,所述导向杆的下端连接有位移导向槽内的导向块,所述导向杆的侧壁上均通过多个弹簧与上料槽侧壁连接;

4、所述裁切台上设有裁切固定机构,所述裁切固定机构包括可拆卸安装于支架上的液压缸,所述液压缸的活塞杆穿过支架连接有裁切刀;

5、所述裁切固定机构还包括设于吸盘槽内的吸盘,且吸盘下端的负压通道内对应设有活塞,所述活塞的下端连接有穿过负压通道的连杆,且连杆的下端连接有联动板;

6、所述裁切固定机构还包括裁切刀两端连接的l型下压杆,所述l型下压杆下端均穿过裁切台与联动板连接。

7、作为本实用新型的优选方案,所述导向杆切面为l型结构,所述导向杆包括一体成型连接设置的竖杆和斜杆。

8、作为本实用新型的优选方案,所述吸盘的高度高于吸盘槽,所述吸盘的下端与负压通道上端口螺纹连接。

9、作为本实用新型的优选方案,所上料槽的另一端设有下料斜壁,所述裁切台的另一端设有收集槽,且下料斜壁斜下端对应收集槽。

10、作为本实用新型的优选方案,所述支架上设有多个等距倾斜设置的挡料杆。

11、与现有技术相比,本实用新型的有益效果是:本实用新型采用对称的导向组件,通过导向杆和弹簧,实现印铁铁皮导向进料,印铁铁皮对齐铺设于上料槽上,保证切割面的齐整;并且采用裁切固定机构,通过裁切刀切割同时,带动活塞移动,实现负压通道产生负压,吸盘吸住印铁铁皮,保证裁切的稳定性,避免接触式压持定位对铁皮造成压横和磨损,保证罐产品质量,便于使用。

技术特征:

1.一种制罐印铁生产用裁切装置,包括裁切台(1),其特征在于:所述裁切台(1)的一端设有上料槽(11),所述上料槽(11)上设有对称设置的导向槽(111),所述裁切台(1)的中部设有支架(12),且支架(12)下端的导向槽(111)面板上对称设有两个吸盘槽(13),所述吸盘槽(13)的下端设有贯穿裁切台(1)的负压通道(14);

2.根据权利要求1所述的一种制罐印铁生产用裁切装置,其特征在于:所述导向杆(21)切面为l型结构,所述导向杆(21)包括一体成型连接设置的竖杆(211)和斜杆(212)。

3.根据权利要求1所述的一种制罐印铁生产用裁切装置,其特征在于:所述吸盘(33)的高度高于吸盘槽(13),所述吸盘(33)的下端与负压通道(14)上端口螺纹连接。

4.根据权利要求1所述的一种制罐印铁生产用裁切装置,其特征在于:所上料槽(11)的另一端设有下料斜壁(15),所述裁切台(1)的另一端设有收集槽(4),且下料斜壁(15)斜下端对应收集槽(4)。

5.根据权利要求1所述的一种制罐印铁生产用裁切装置,其特征在于:所述支架(12)上设有多个等距倾斜设置的挡料杆(5)。

技术总结

本技术公开的一种制罐印铁生产用裁切装置包括裁切台,裁切台的一端设有上料槽,上料槽上设有对称设置的导向槽,裁切台的中部设有支架,且支架下端的导向槽面板上对称设有两个吸盘槽,吸盘槽的下端设有贯穿裁切台的负压通道;上料槽上对称设有导向组件,导向组件均包括导向杆,导向杆的下端连接有位移导向槽内的导向块;本技术采用对称的导向组件,通过导向杆和弹簧,实现印铁铁皮导向进料,印铁铁皮对齐铺设于上料槽上,保证切割面的齐整;并且采用裁切固定机构,通过裁切刀切割同时,带动活塞移动,实现负压通道产生负压,吸盘吸住印铁铁皮,保证裁切的稳定性,避免接触式压持定位对铁皮造成压横和磨损,保证罐产品质量,便于使用。

技术研发人员:刘兴文,张官明,李冬红

受保护的技术使用者:浙江赛邦印铁制罐有限公司

技术研发日:20230504

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!