弯管机的制作方法

本申请涉及管材加工的,尤其是涉及一种弯管机。

背景技术:

1、在家具制造业中,经常需要对一些管具进行弯折加工。为节约成本,目前家具生产商常使用半自动的弯管机对管材进行加工。弯管机包括夹紧组件、支撑轮和导模;工作人员将管材放置在卷弯机的指定位置后,卷弯机的控制主机控制夹紧件将管材进行固定,使得管材被夹持于支撑轮与导模之间;与此同时,控制主机控制导模沿支撑轮的轴线方向旋转,从而实现对管材的弯折加工。

2、然而,管材在被加工的过程中,管材与导向件的夹持处受到的外力很大,使得管材在弯折的过程中容易产生滑动,使得管材的外壁与导模的内壁摩擦出现划痕,从而影响家具的美观性。

技术实现思路

1、为了减小管材在弯折的过程中与导模滑动导致管材被摩擦出现划痕的可能性,本申请提供一种弯管机。

2、本申请提供的一种弯管机采用如下的技术方案:

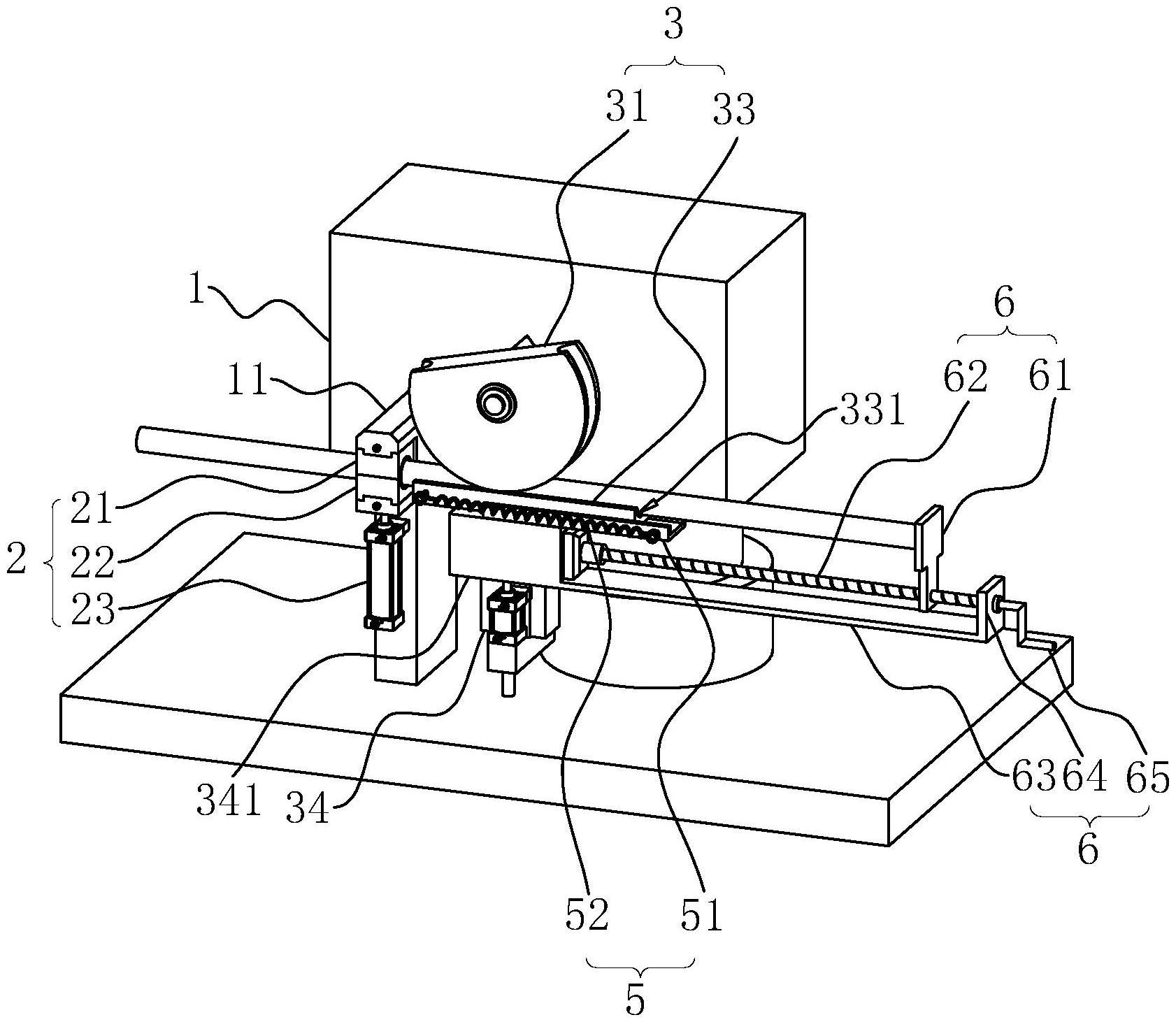

3、一种弯管机,包括安装箱,以及设置于所述安装箱上的夹持组件、导向组件和保护组件,所述夹持组件用于对管材进行限位固定;所述导向组件在使用时具有水平状态和竖直状态,所述导向组件用于对管材进行弯折加工;所述保护组件作用于所述导向组件,用于减小所述导向组件对管材进行加工时对管材的摩擦。

4、通过采用上述技术方案,对管材进行加工时,工作人员将管材放置在导向组件,夹持组件能够对管材进行限位固定;导向组件从水平状态转换到竖直状态时,能够向管材施加压力,从而实现对管材的弯曲加工;当管材加工完成需要取出时,导向组件由竖直状态转换为水平状态,夹持组件解除对管材的限制,工作人员将管材取出;保护组件能够减小导向组件对管材进行加工时对管材的摩擦,从而减小管材在弯折的过程中与导模滑动导致管材被摩擦出现划痕的可能性。

5、可选的,所述夹持组件包括第一夹块、第二夹块和第一伸缩气缸,所述第一夹块与所述安装箱固定连接,所述第一伸缩气缸的底座固定设置于所述安装箱的侧壁,所述第一伸缩气缸的输出端与所述第二夹块固定连接;所述第一夹块靠近所述第二夹块的一侧开设有第一卡槽,所述第二夹块靠近所述第一夹块的一侧开设有第二卡槽,当所述第一夹块与所述第二夹块扣合时,所述第一卡槽与所述第二卡槽的轴线呈共线设置。

6、通过采用上述技术方案,初始状态时,第一夹块与第二夹块处于分离状态,工作人员在对管材进行卷弯加工时,将管材的部分周壁可扣入第二卡槽后,第一伸缩气缸推动第二夹块向靠近第一夹块的方向移动,直到管材另一部分的周壁与第一卡槽的内壁抵接。此时,第一夹块与第二夹块对管材进行夹持,从而实现对管材的限位固定。

7、可选的,所述第一卡槽与所述第二卡槽的内壁均覆盖设置有防滑层。

8、通过采用上述技术方案,防滑层能够使得第一卡槽或第二卡槽的内壁与管材之间的摩擦力变大,从而减小管材从第一卡槽或第二卡槽的内壁脱落的可能性。

9、可选的,所述导向组件包括支撑轮和导模,所述支撑轮同轴固定连接有连接杆,所述连接杆穿设并转动连接于所述安装箱的侧壁;所述连接杆套设有套筒,所述套筒穿设并转动连接于所述安装箱的侧壁;所述套筒的侧壁固定设置有摆臂,所述导模与所述摆臂固定连接;所述支撑轮的周壁开设有环槽,所述导模靠近所述支撑轮一侧的侧壁开设有第三卡槽,所述第三卡槽与所述环槽的轴线呈共线设置。

10、通过采用上述技术方案,管材被夹持于支撑轮与导模之间,随后套筒及摆臂能够牵引导模环绕支撑轮的轴线转动,从而实现将管材弯折加工的目的。当管材加工完成需要取出时,导模反向转动,从而解除对管材的限制并将管材取出。

11、可选的,所述保护组件包括导轨,所述导轨与所述摆臂固定连接,所述导轨的长度方向与所述导模的长度方向平行;当所述导模由水平状态至竖直状态之间往复调节时,所述导模沿所述导轨的长度方向往复滑移。

12、通过采用上述技术方案,导模与支撑轮在对管材进行弯折加工时,导向组件由水平状态转化为竖直状态,导模能够沿着导轨的长度方向滑动,从而减小管材在弯折的过程中与导模产生滑动导致管材被摩擦出现划痕的可能性。

13、可选的,所述保护组件还包括拉簧,所述拉簧的一端与所述导模一端的侧壁固定连接,另一端与所述导轨的侧壁固定连接,所述拉簧在两端设置于所述导模长度方向的两端。

14、通过采用上述技术方案,导模由水平状态转化为竖直状态时,沿着导轨的长度方向滑动,与此同时拉簧被拉伸;管材被取出时,导模不再受到管材施加的外力,拉簧复位牵引导模向远离地面的一侧移动,使得导模恢复到原位置,起到复位的作用。

15、可选的,所述安装箱的内壁设置有驱动组件,所述驱动组件用于将所述导向组件由水平状态至竖直状态之间往复调节。

16、通过采用上述技术方案,驱动组件能够为套筒提供动力,从而带动摆臂环绕支撑轮的轴线转动,进而实现对导模在水平状态与竖直状态进行调节。

17、可选的,所述导模远离所述夹持组件的一端设置有定位组件,所述定位组件包括定位板,所述定位板靠近所述导模的一侧与管材的端壁抵接。

18、通过采用上述技术方案,将管材进行弯折加工时,工作人员能够将管材的一端与定位片抵接,以便于弯卷机能够对管材弯折的具体位置进行控制,便于工作人员对相同规格的管材的加工。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.使用时,管材被第一夹块与第二夹块进行夹持,使得管材被限位固定于夹持于与导模之间,随后液压缸控制套筒及摆臂转动,使得摆臂能够牵引导模环绕支撑轮的轴线转动,将管材进行弯折加工;于此同时导轨能够沿着导模的长度方向滑动,从而减小管材在弯折的过程中与导模产生滑动导致管材被摩擦出现划痕的可能性。

21、2.当管材加工完成需要取出时,液压缸能够控制摆臂和导模反向转动,第一伸缩气缸和第二伸缩气缸向远离第一夹块的方向移动;驱动电机能够带动连接杆与支撑轮环绕支撑轮的轴线转动,使得支撑轮的退让缺口朝向管材的弯折处,从而解除对管材的限制并将管材取出。

技术特征:

1.一种弯管机,其特征在于:包括安装箱(1),以及设置于所述安装箱(1)上的夹持组件(2)、导向组件(3)和保护组件(5),所述夹持组件(2)用于对管材进行限位固定;所述导向组件(3)在使用时具有水平状态和竖直状态,所述导向组件(3)用于对管材进行弯折加工;所述保护组件(5)作用于所述导向组件(3),用于减小所述导向组件(3)对管材进行加工时对管材的摩擦。

2.根据权利要求1所述的弯管机,其特征在于:所述夹持组件(2)包括第一夹块(21)、第二夹块(22)和第一伸缩气缸(23),所述第一夹块(21)与所述安装箱(1)固定连接,所述第一伸缩气缸(23)的底座固定设置于所述安装箱(1)的侧壁,所述第一伸缩气缸(23)的输出端与所述第二夹块(22)固定连接;所述第一夹块(21)靠近所述第二夹块(22)的一侧开设有第一卡槽(211),所述第二夹块(22)靠近所述第一夹块(21)的一侧开设有第二卡槽(221),当所述第一夹块(21)与所述第二夹块(22)扣合时,所述第一卡槽(211)与所述第二卡槽(221)的轴线呈共线设置。

3.根据权利要求2所述的弯管机,其特征在于:所述第一卡槽(211)与所述第二卡槽(221)的内壁均覆盖设置有防滑层(24)。

4.根据权利要求1所述的弯管机,其特征在于:所述导向组件(3)包括支撑轮(31)和导模(33),所述支撑轮(31)同轴固定连接有连接杆(32),所述连接杆(32)穿设并转动连接于所述安装箱(1)的侧壁;所述连接杆(32)套设有套筒,所述套筒穿设并转动连接于所述安装箱(1)的侧壁;所述套筒的侧壁固定设置有摆臂(36),所述导模(33)与所述摆臂(36)固定连接;所述支撑轮(31)的周壁开设有环槽(311),所述导模(33)靠近所述支撑轮(31)一侧的侧壁开设有第三卡槽(331),所述第三卡槽(331)与所述环槽(311)的轴线呈共线设置。

5.根据权利要求4所述的弯管机,其特征在于:所述保护组件(5)包括导轨(51),所述导轨(51)与所述摆臂(36)固定连接,所述导轨(51)的长度方向与所述导模(33)的长度方向平行;当所述导模(33)由水平状态至竖直状态之间往复调节时,所述导模(33)沿所述导轨(51)的长度方向往复滑移。

6.根据权利要求5所述的弯管机,其特征在于:所述保护组件(5)还包括拉簧(52),所述拉簧(52)的一端与所述导模(33)一端的侧壁固定连接,另一端与所述导轨(51)的侧壁固定连接,所述拉簧(52)在两端设置于所述导模(33)长度方向的两端。

7.根据权利要求1所述的弯管机,其特征在于:所述安装箱(1)的内壁设置有驱动组件(4),所述驱动组件(4)用于将所述导向组件(3)由水平状态至竖直状态之间往复调节。

8.根据权利要求4所述的弯管机,其特征在于:所述导模(33)远离所述夹持组件(2)的一端设置有定位组件(6),所述定位组件(6)包括定位板(61),所述定位板(61)靠近所述导模(33)的一侧与管材的端壁抵接。

技术总结

本申请涉及一种弯管机,其包括安装箱,以及设置于所述安装箱上的夹持组件、导向组件和保护组件,所述夹持组件用于对管材进行限位固定;所述导向组件在使用时具有水平状态和竖直状态,所述导向组件用于对管材进行弯折加工;所述保护组件作用于所述导向组件,用于减小所述导向组件对管材进行加工时对管材的摩擦。本申请具有减小管材在弯折的过程中与导模产生滑动导致管材被摩擦出现划痕可能性的效果。

技术研发人员:孙河

受保护的技术使用者:安徽华铭家具有限公司

技术研发日:20230428

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!