一种落料自动接料装置的制作方法

本技术涉及冲压设备,尤其涉及一种落料自动接料装置。

背景技术:

1、冲压机床是对材料进行压力加工使用的设备,其工作原理一般是通过机床在冲压动力的作用下带动上模与下模的开合而将其之间的原材料进行裁切、冲孔、拉伸等定形,形成冲压件。

2、公开号为cn108311607a的中国专利,公开了一种冲压出料的接料装置,通过接料驱动机构的动力输出端连接有接料铲,接料驱动机构驱动接料铲进程或者退程,该现有技术中增加了另外的驱动源,因此不能保证接料装置的动作和冲压过程的节拍一致,容易与冲压机床发生干涉。

技术实现思路

1、本实用新型针对现有技术存在的不足,提供了一种落料自动接料装置,具体技术方案如下:

2、一种落料自动接料装置,包括:

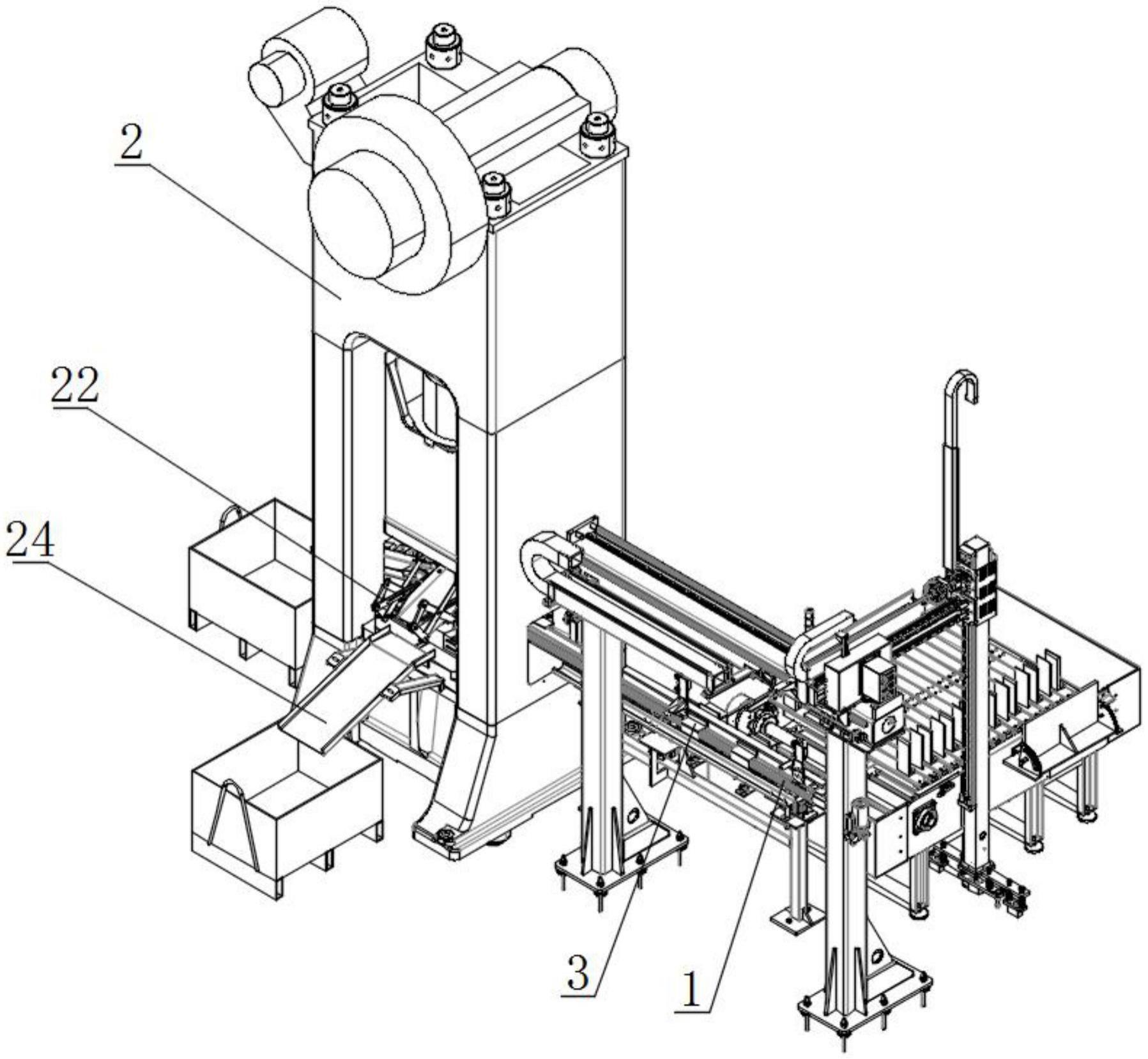

3、机床,所述机床内由上至下依次设置有上模和下模,所述机床两侧沿着物料的输送方向依次设置有进料端和废料端,所述机床表面并垂直于进料端至废料端的方向设置有出料端;

4、送料组件,设置于所述机床上一侧且靠近进料端处;

5、接料组件,设置于上模与下模之间且位于出料端对应的区域内,所述接料组件包括接料斗以及对称设置于接料斗上的传动件,所述上模驱动传动件能够沿所述出料端方向移动,以带动所述接料斗沿出料端方向靠近或远离所述上模运动。

6、作为上述技术方案的改进,所述传动件包括相互铰接构成剪刀状结构的长杆一和长杆二,所述长杆一的其中一端与上模连接,所述长杆一的另一端铰接有短杆一,所述长杆二的其中一端与下模连接,所述长杆二的另一端铰接有短杆二,所述短杆二与短杆一相互铰接,所述接料斗的两侧设置有导杆,所述导杆上沿其延伸方向开设有移动槽,所述长杆一与所述长杆二铰接处的销轴活动连接在移动槽内,所述短杆二与短杆一铰接处与导杆端部铰接。

7、作为上述技术方案的改进,所述接料斗上设置有凹槽,所述凹槽内设置有光电传感器。

8、作为上述技术方案的改进,所述送料组件包括直线模组,所述直线模组两侧设置有多组对中件。

9、作为上述技术方案的改进,所述机床表面并位于接料组件的下方设置有接料滑道。

10、本实用新型的有益效果:

11、通过机床的上模在上下移动的过程中带动传动件往复移动,实现对热轧扁钢冲压的自动接料,实现原有人工操作流程的自动化,提高工作效率,规范工件在各工序间的流转,并且接料装置的动力源是上模的驱动装置,因此不需要为接料装置多增加另外的驱动源,从而可以有效的保证接料装置的动作和冲压过程的节拍一致,不会与机床发生相互干涉的问题,提高接料的稳定性和准确性。

技术特征:

1.一种落料自动接料装置,其特征在于,包括:

2.根据权利要求1所述的一种落料自动接料装置,其特征在于:所述传动件包括相互铰接构成剪刀状结构的长杆一(225)和长杆二(226),所述长杆一(225)的其中一端与上模(21)连接,所述长杆一(225)的另一端铰接有短杆一(227),所述长杆二(226)的其中一端与下模(23)连接,所述长杆二(226)的另一端铰接有短杆二(228),所述短杆二(228)与短杆一(227)相互铰接,所述接料斗(221)的两侧设置有导杆(223),所述导杆(223)上沿其延伸方向开设有移动槽(224),所述长杆一(225)与所述长杆二(226)铰接处的销轴活动连接在移动槽(224)内,所述短杆二(228)与短杆一(227)铰接处与(223)导杆端部铰接。

3.根据权利要求2所述的一种落料自动接料装置,其特征在于:所述接料斗(221)上设置有凹槽,所述凹槽内设置有光电传感器(222)。

4.根据权利要求1所述的一种落料自动接料装置,其特征在于:所述送料组件包括直线模组(1),所述直线模组(1)两侧设置有多组对中件(3)。

5.根据权利要求1所述的一种落料自动接料装置,其特征在于:所述机床(20)表面并位于接料组件(22)的下方设置有接料滑道(24)。

技术总结

本技术涉及一种落料自动接料装置,包括:机床,所述机床内由上至下依次设置有上模和下模,所述机床两侧沿着物料的输送方向依次设置有进料端和废料端,所述机床表面并垂直于进料端至废料端的方向设置有出料端;送料组件,设置于所述机床上一侧且靠近进料端处;本技术通过机床的上模在上下移动的过程中带动传动件往复移动,因此不需要为接料装置多增加另外的驱动源,从而可以有效的保证接料装置的动作和冲压过程的节拍一致,不会与机床发生相互干涉的问题,提高接料的稳定性和准确性。

技术研发人员:王开鑫,薛和芬

受保护的技术使用者:安徽集萃智造机器人科技有限公司

技术研发日:20230505

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!