一种硅钢片用剪切、切边表面处理装置的制作方法

本技术涉及硅钢片加工装置,特别是一种硅钢片用剪切、切边表面处理装置。

背景技术:

1、在硅钢片的生产中,目前多采用料带连续剪切加工而成,然而在加工后,料片切边往往存在有毛刺,在后续的整理搬运中,易导致工人划伤,且毛刺的存在也导致产出的硅钢片质量,无法满足叠片的高精度需求。

2、目前,为了提高硅钢片的加工质量,通常在剪切后将料片转入到打磨产线,利用现有的打磨机对料片的切边进行表面处理,然而剪切装置与打磨装置的相对独立设置,存在二者工作步调不一致,导致待处理料片囤积或打磨装置工作效率受限,从而影响整体料片的生产效率。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本实用新型提供一种硅钢片用剪切、切边表面处理装置,在每次剪切后能够立刻对切边处进行表面处理,有效提高整体的料片生产效率。

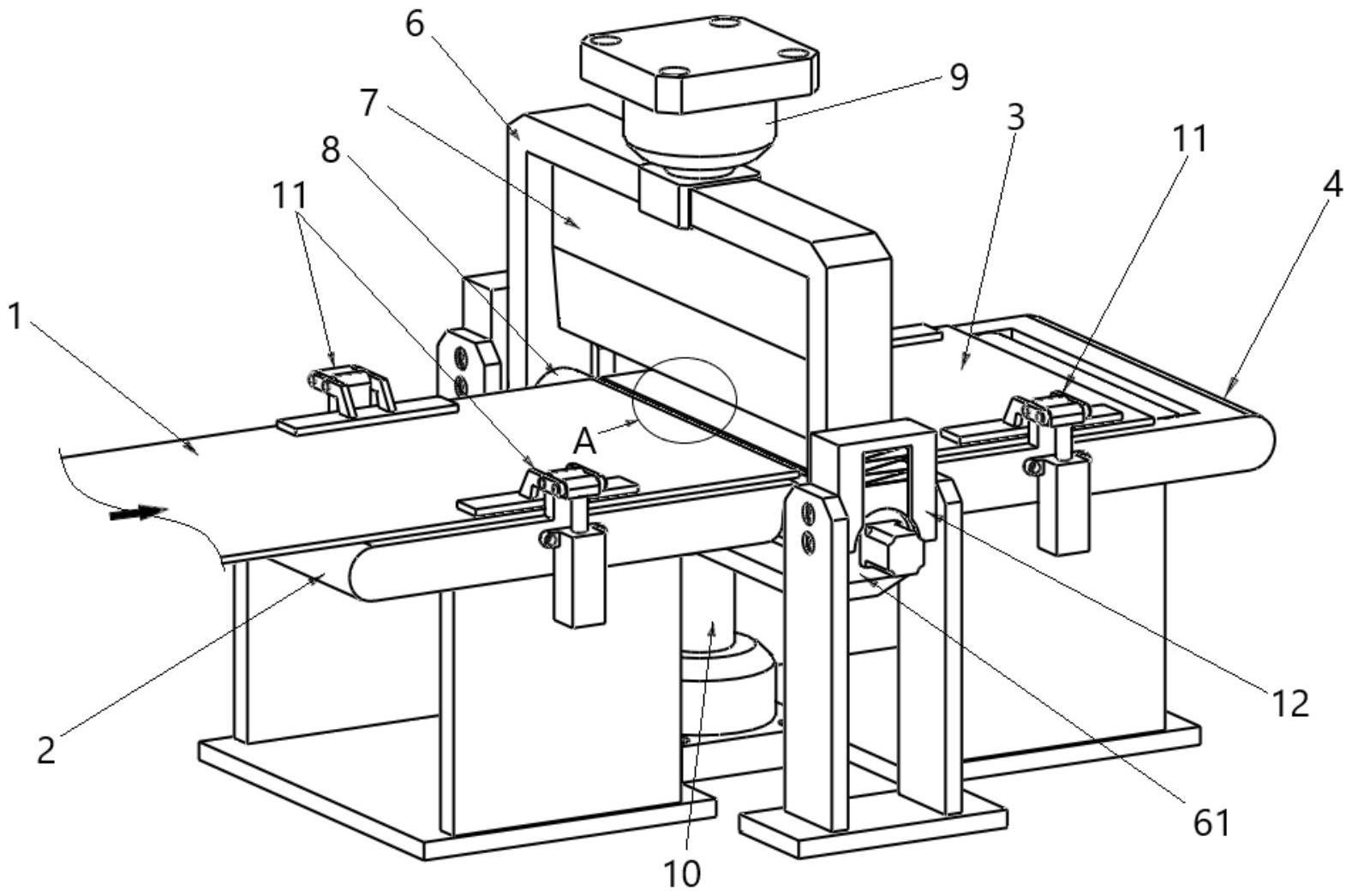

2、技术方案:为实现上述目的,本实用新型的一种硅钢片用剪切、切边表面处理装置,包括有用于放置料带的辊道,该辊道为剪前辊道;包括有用于放置料片的辊道,该辊道为剪后辊道;所述剪前辊道与所述剪后辊道端部对齐设置,二者之间留有间隙;正对于所述间隙设置有剪切、切边表面处理组件,所述剪切、切边表面处理组件包括安装架,所述安装架上端设置有剪切模块,所述安装架下端设置有切边表面处理模块,所述剪切模块和所述切边表面处理模块分别位于所述间隙的上侧和下侧,所述剪切模块与所述切边表面处理模块之间构成供所述料带穿过的缝隙;所述安装架顶部连接于升降驱动装置,所述安装架底部连接于缓冲装置。

3、进一步地,所述安装架包括有限位块,所述限位块对应于所述切边表面处理模块端部设置,所述限位块与高度定位组件配合设置;所述高度定位组件包括限位面,所述限位块贴合于所述限位面时,所述切边表面处理模块的作业面接触于剪切边。

4、进一步地,所述高度定位组件包括高度定位架,所述高度定位架顶端连接设置有定位块,所述定位块底端设置有所述限位面。

5、进一步地,所述定位块包括竖直设置的滑槽,所述滑槽下端开口,所述滑槽内滑动设置有缓冲接触块,所述缓冲接触块顶端通过弹性缓冲件与所述滑槽顶端连接设置。

6、进一步地,所述剪前辊道和所述剪后辊道的两侧均对称设置有若干压紧组件,多个压紧组件分别压紧于所述料带的两侧边缘和所述料片的两侧边缘。

7、进一步地,所述压紧组件包括压板,所述压板固接于摆动杆活动端,所述摆动杆中部通过铰接座铰接于辊道侧向边缘,所述摆动杆驱动端铰接于压紧驱动装置的输出端。

8、有益效果:本实用新型的一种硅钢片用剪切、切边表面处理装置,剪切与表面处理动作,先后有规律的交替进行,相较于相互独立的两个设备进行,不易出现待处理料片囤积或打磨装置工作效率受限的问题,从而提高整体料片的生产效率;表面处理位置定位精准,避免对料带及料片造成损坏,提高效率的同时,保证了加工质量。

技术特征:

1.一种硅钢片用剪切、切边表面处理装置,其特征在于:包括有用于放置料带(1)的辊道,该辊道为剪前辊道(2);包括有用于放置料片(3)的辊道,该辊道为剪后辊道(4);所述剪前辊道(2)与所述剪后辊道(4)端部对齐设置,二者之间留有间隙(5);正对于所述间隙(5)设置有剪切、切边表面处理组件,所述剪切、切边表面处理组件包括安装架(6),所述安装架(6)上端设置有剪切模块(7),所述安装架(6)下端设置有切边表面处理模块(8),所述剪切模块(7)和所述切边表面处理模块(8)分别位于所述间隙(5)的上侧和下侧,所述剪切模块(7)与所述切边表面处理模块(8)之间构成供所述料带(1)穿过的缝隙;

2.根据权利要求1所述的一种硅钢片用剪切、切边表面处理装置,其特征在于:所述安装架(6)包括有限位块(61),所述限位块(61)对应于所述切边表面处理模块(8)端部设置,所述限位块(61)与高度定位组件(12)配合设置;

3.根据权利要求2所述的一种硅钢片用剪切、切边表面处理装置,其特征在于:所述高度定位组件(12)包括高度定位架(121),所述高度定位架(121)顶端连接设置有定位块(122),所述定位块(122)底端设置有所述限位面(126)。

4.根据权利要求3所述的一种硅钢片用剪切、切边表面处理装置,其特征在于:所述定位块(122)包括竖直设置的滑槽(123),所述滑槽(123)下端开口,所述滑槽(123)内滑动设置有缓冲接触块(124),所述缓冲接触块(124)顶端通过弹性缓冲件(125)与所述滑槽(123)顶端连接设置。

5.根据权利要求1所述的一种硅钢片用剪切、切边表面处理装置,其特征在于:所述剪前辊道(2)和所述剪后辊道(4)的两侧均对称设置有若干压紧组件(11),多个压紧组件(11)分别压紧于所述料带(1)的两侧边缘和所述料片(3)的两侧边缘。

6.根据权利要求5所述的一种硅钢片用剪切、切边表面处理装置,其特征在于:所述压紧组件(11)包括压板(111),所述压板(111)固接于摆动杆(112)活动端,所述摆动杆(112)中部通过铰接座(113)铰接于辊道侧向边缘,所述摆动杆(112)驱动端铰接于压紧驱动装置(114)的输出端。

技术总结

本技术公开了一种硅钢片用剪切、切边表面处理装置,包括有剪前辊道以及剪后辊道;所述剪前辊道与所述剪后辊道端部对齐设置,二者之间留有间隙;正对于所述间隙设置有剪切、切边表面处理组件,所述剪切、切边表面处理组件包括安装架,所述安装架上端设置有剪切模块,所述安装架下端设置有切边表面处理模块,所述剪切模块和所述切边表面处理模块分别位于所述间隙的上侧和下侧,所述剪切模块与所述切边表面处理模块之间构成供所述料带穿过的缝隙;所述安装架顶部连接于升降驱动装置,所述安装架底部连接于缓冲装置。本技术在每次剪切后能够立刻对切边处进行表面处理,有效提高整体的料片生产效率。

技术研发人员:叶成翔,浦建平,候晓飞,王国兴

受保护的技术使用者:无锡浦顺电力科技有限公司

技术研发日:20230506

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!