一种定位结构及电动车车架焊接机器人的制作方法

本技术涉及电动车车架焊接相关,具体为一种定位结构及电动车车架焊接机器人。

背景技术:

1、电动车,即电力驱动车,又名电驱车,电动车分为交流电动车和直流电动车。通常说的电动车是以电池作为能量来源,通过控制器、电机等部件,将电能转化为机械能运动,以控制电流大小改变速度的车辆;

2、而电动车的车架在生产时,其型材都是采用焊接的方式连接在一起,而随着生产过程自动化程度的提高,现阶段焊接过程中通常都是采用焊接机器人进行焊接操作;

3、而焊接机器人的焊接头运动范围都是通过传感器进行控制,而针对不同尺寸的车架,需要对传感器的位置进行调节移动,但是传统传感器的定位结构都是一颗简单的螺丝结构,而螺丝结构在设备运行的机械振动下,易出现松动现象,从而易造成传感器位置的偏移,从容影响焊接机器人的运动精度,为此,本实用新型提出一种定位结构及电动车车架焊接机器人用以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种定位结构及电动车车架焊接机器人,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种定位结构,所述定位结构包括:

3、调节支架,所述调节支架上开设有调节孔,所述调节孔为截面呈长方形的槽口结构;

4、紧固座,所述紧固座中心位置贯穿开设有螺纹孔,且紧固座的外侧面通过连接座固定连接有传感器,且紧固座的内侧面设置有限位座,所述紧固座通过限位座卡在调节支架上的调节孔之中,且限位座上开设有安装孔,所述紧固座上开设有导杆孔,所述导杆孔、安装孔同轴线设置;

5、紧固螺丝,所述紧固螺丝穿过调节孔并旋拧在紧固座上的螺纹孔之中;

6、防松件,所述防松件安装在安装孔和导杆孔之中,且紧固螺丝通过防松件进行限位。

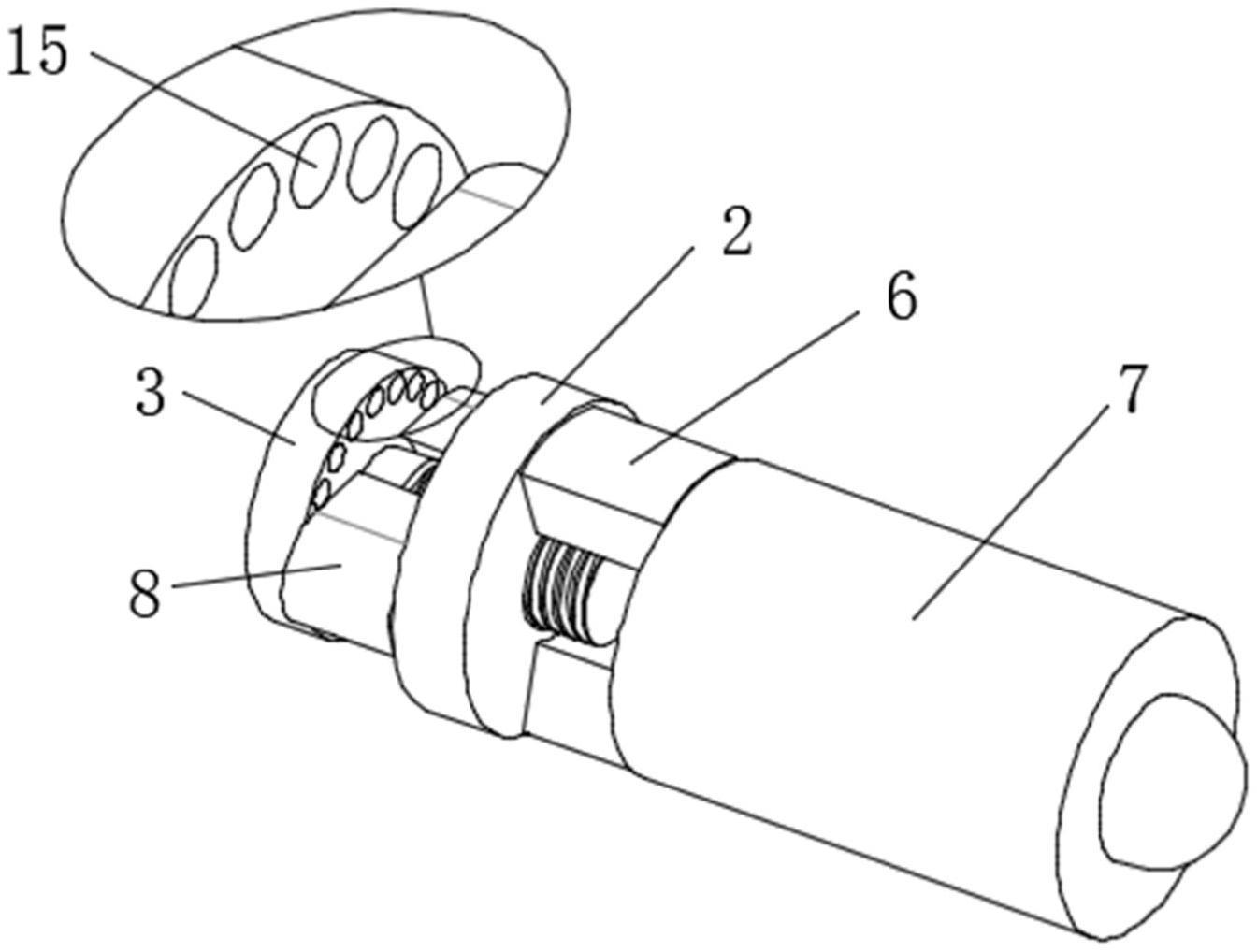

7、优选的,所述紧固螺丝的螺丝帽底面开设有限位孔,所述限位孔等圆周设置有一圈。

8、优选的,所述紧固座、连接座、传感器、限位座之间为一体成型,且限位座的宽度值与调节孔的宽度值相吻合,且限位座的长度值小于调节孔的深度值。

9、优选的,所述防松件由导杆、顶板、限位柱和支撑弹簧组合构成,所述导杆、顶板、限位柱之间为一体成型,所述导杆活动设置在导杆孔之中,所述顶板活动设置在安装孔之中,所述支撑弹簧套设在导杆上,且紧固螺丝在实际拧紧时,其限位柱嵌入至限位孔之中。

10、优选的,所述防松件在实际安装时,其导杆端部突出在导杆孔外侧。

11、优选的,所述限位柱的端部经过倒角处理。

12、一种电动车车架焊接机器人,所述电动车车架焊接机器人具有上述定位结构。

13、与现有技术相比,本实用新型的有益效果是:

14、1.通过设置由调节支架、紧固座、紧固螺丝和防松件组合构成的定位结构,并在紧固座上设置限位座,从而对紧固座进行限位,并在限位座上开设安装孔,紧固座上开设导杆孔,并将防松件设置成由导杆、顶板、限位柱和支撑弹簧组合构成,从而通过限位柱嵌入至限位孔之中而形成自锁作用,从而保证定位结构的整体定位可靠性;

15、2.并保证导杆端部突出在导杆孔外侧,从而方便工作人员将导杆向内拉动处,从而让限位柱嵌入至限位孔之中退出,从而方便工作人员对紧固螺丝进行旋拧拆装。

技术特征:

1.一种定位结构,其特征在于:所述定位结构包括:

2.根据权利要求1所述的一种定位结构,其特征在于:所述紧固螺丝(3)的螺丝帽底面开设有限位孔(15),所述限位孔(15)等圆周设置有一圈。

3.根据权利要求2所述的一种定位结构,其特征在于:所述紧固座(2)、连接座(6)、传感器(7)、限位座(8)之间为一体成型,且限位座(8)的宽度值与调节孔(5)的宽度值相吻合,且限位座(8)的长度值小于调节孔(5)的深度值。

4.根据权利要求3所述的一种定位结构,其特征在于:所述防松件(4)由导杆(11)、顶板(12)、限位柱(13)和支撑弹簧(14)组合构成,所述导杆(11)、顶板(12)、限位柱(13)之间为一体成型,所述导杆(11)活动设置在导杆孔(10)之中,所述顶板(12)活动设置在安装孔(9)之中,所述支撑弹簧(14)套设在导杆(11)上,且紧固螺丝(3)在实际拧紧时,其限位柱(13)嵌入至限位孔(15)之中。

5.根据权利要求4所述的一种定位结构,其特征在于:所述防松件(4)在实际安装时,其导杆(11)端部突出在导杆孔(10)外侧。

6.根据权利要求5所述的一种定位结构,其特征在于:所述限位柱(13)的端部经过倒角处理。

7.一种电动车车架焊接机器人,其特征在于:所述电动车车架焊接机器人具有上述权利要求1-6的任意一种所述定位结构。

技术总结

本技术涉及电动车车架焊接相关技术领域,具体为一种定位结构及电动车车架焊接机器人,定位结构包括调节支架、紧固座、紧固螺丝和防松件,调节支架上开设有调节孔,调节孔为截面呈长方形的槽口结构,紧固座中心位置贯穿开设有螺纹孔,且紧固座的外侧面通过连接座固定连接有传感器,且紧固座的内侧面设置有限位座;通过设置由调节支架、紧固座、紧固螺丝和防松件组合构成的定位结构,并在紧固座上设置限位座,从而对紧固座进行限位,并在限位座上开设安装孔,紧固座上开设导杆孔,并将防松件设置成由导杆、顶板、限位柱和支撑弹簧组合构成,从而通过限位柱嵌入至限位孔之中而形成自锁作用,从而保证定位结构的整体定位可靠性。

技术研发人员:安凌飞,万志坚

受保护的技术使用者:江苏众星摩托有限公司

技术研发日:20230509

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!