一种用于加工K形齿廓齿轮的滚刀的制作方法

本技术涉及滚刀设计领域,具体为一种用于加工k形齿廓齿轮的滚刀。

背景技术:

1、目前常用剃齿修形后的齿廓公差带范围和齿廓形状如图1所示,剃齿加工后的齿廓形状必须处于要求的齿廓公差带范围内,其实际加工的齿廓形状的主要特点为:由两段或多段不同齿廓斜率偏差(fhα)修正齿廓连接而成,该形状类似k形,称为k形修形。齿轮在运转中承载扭矩后,齿廓形状一般会发生弹性变形,不利于齿轮精确传动,还会降低齿轮寿命,对齿轮齿廓进行k形修形后,承载扭矩后的齿廓更接近标准渐开线,传动精度更高,寿命也更长。

2、随着滚齿加工精度的提升,在齿轮齿数较少时,滚齿加工的齿形精度高于剃齿加工。传统滚刀加工的齿形是标准渐开线,因此为了使滚齿加工在齿轮齿数较少时代替剃齿加工,就需要滚刀具备k形齿廓修形的加工能力。

3、目前常用的滚刀主切削刃结构如图3所示,具有单一的压力角α,实际加工出的齿廓形状多为1条fhα无修正齿廓或1条带有fhα修正的齿廓,具体参见图2和图4,不具备加工两段或多段不同fhα修正齿廓的能力。

技术实现思路

1、针对现有技术中存在的问题,本实用新型提供一种用于加工k形齿廓齿轮的滚刀,可完全满足k形齿廓的加工要求。

2、本实用新型是通过以下技术方案来实现:

3、一种用于加工k形齿廓齿轮的滚刀,其特征在于,所述滚刀的主切削刃修正段数量与待加工齿轮齿廓修正段数量相同;

4、当待加工齿轮的齿廓修正段数为两段时,滚刀包括均沿滚刀主切削刃轴线x对称分布的第一直线段和第三直线段,以及第二直线段和第四直线段,第一直线段和第二直线段自外向内组成滚刀主切削刃的左侧齿廓,第二直线段的起点为第一直线段的终点,第三直线段和第四直线段自外向内组成滚刀主切削刃的右侧齿廓,第四直线段的起点为第三直线段的终点,第一直线段和轴线x的夹角形成滚刀主切削刃的压力角α1,第二直线段和轴线x的夹角形成滚刀主切削刃的压力角α2,第三直线段的终点与滚刀主切削刃外侧延长线q的距离为滚刀的转变高度hz;

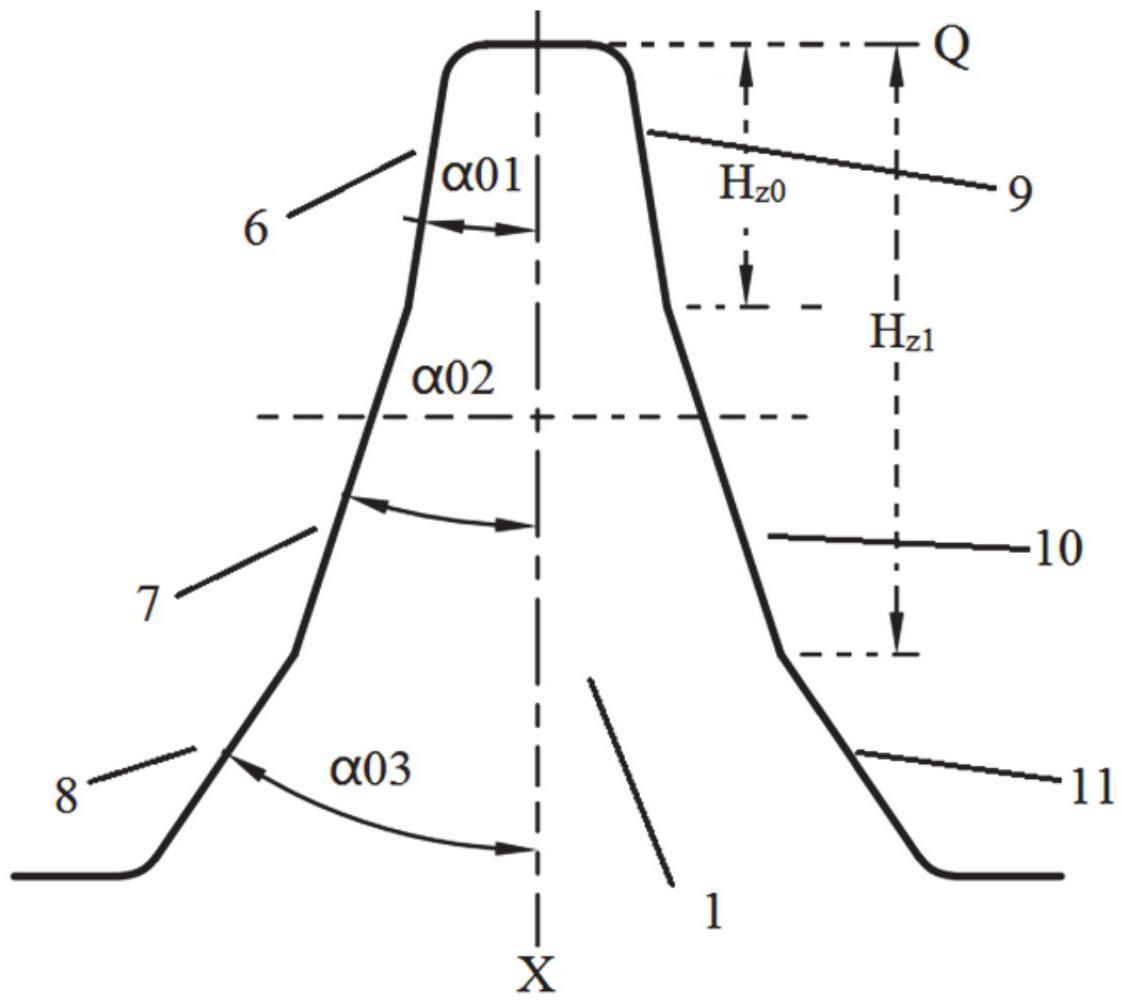

5、当待加工齿轮的齿廓修正段数为三段时,滚刀包括均沿轴线x对称分布的直线段一和直线段四、直线段二和直线段五以及直线段三和直线段六,直线段一、直线段二和直线段三自外向内组成滚刀主切削刃的左侧齿廓,直线段二的起点为直线段一的终点,直线段三的起点为直线段二的终点,直线段四、直线段五和直线段六自外向内组成滚刀主切削刃的右侧齿廓,直线段五的起点为直线段四的终点,直线段六的起点为直线段五的终点,直线段一和轴线x的夹角形成滚刀主切削刃的压力角α01,直线段二和轴线x的夹角形成滚刀主切削刃的压力角α02,直线段二和轴线x的夹角形成滚刀主切削刃的压力角α03,直线段四的终点与延长线q的距离为滚刀的第一段转变高度hz0,直线段五的终点与延长线q的距离为滚刀的第二段转变高度hz1。

6、优选的,所述的压力角α1满足如下关系式:

7、

8、其中α0为待加工齿轮的压力角,h1为待加工齿轮渐开线终止圆直径deap和修形转变直径dz1差值的二分之一,fha1为待加工齿轮上端修形量。

9、优选的,所述的压力角α2满足如下关系式:

10、

11、其中α0为待加工齿轮的压力角,h2为待加工齿轮修形转变直径dz1和渐开线起始圆直径dsap差值的二分之一,fha2为待加工齿轮下端修形量。

12、优选的,所述的转变高度hz为待加工齿轮修形转变直径dz1和齿根圆直径df1差值的二分之一。

13、优选的,所述的压力角α01满足如下关系式:

14、

15、其中α0为待加工齿轮的压力角,h01为待加工齿轮渐开线终止圆直径deap和第一段修形转变直径dza差值的二分之一,fha11为待加工齿轮第一段修形量。

16、优选的,所述的压力角α02如下关系式:

17、

18、其中α0为待加工齿轮的压力角,h02为待加工齿轮第一段修形转变直径dza和第二段修形转变直径dzb差值的二分之一,fha22为待加工齿轮第二段修形量。

19、优选的,所述的压力角α03如下关系式:

20、

21、其中α0为待加工齿轮的压力角,h03为待加工齿轮第二段修形转变直径dzb和渐开线起始圆直径dsap差值的二分之一,fha33为待加工齿轮第三段修形量。

22、优选的,所述的第一段转变高度hz0为待加工齿轮第二段修形转变直径dzb和齿根圆直径df1差值的二分之一。

23、优选的,所述第二段转变高度hz1为待加工齿轮第二段修形转变直径dzb和第一段修形转变直径dza差值的二分之一。

24、与现有技术相比,本实用新型具有以下有益的技术效果:

25、本实用新型一种用于加工k形齿廓齿轮的滚刀,滚刀的主切削刃修正段数量与待加工齿轮齿廓修正段数量相同,滚刀的左侧齿廓和右侧齿廓沿滚刀主切削刃轴线x对称分布,当待加工齿轮的齿廓修正段数为两段时,滚刀主切削刃任意一侧由两段连续直线组成,第一直线段和轴线x的夹角形成滚刀主切削刃的压力角α1,第二直线段和轴线x的夹角形成滚刀主切削刃的压力角α2,第三直线段的终点与滚刀主切削刃外侧延长线q的距离为滚刀的转变高度hz。当待加工齿轮的齿廓修正段数为三段时,滚刀的主切削刃满足类似的结构,形成3个压力角和二段转变高度,每一个主切削刃在待加工齿轮的齿廓上加工出不同的fhα修正齿廓,达到满足齿轮k形齿廓修形的目的,可完全满足k形齿廓的加工要求,且由于滚刀的切削刃是直线形状,可轴向铲磨加工,制作工艺简单,刃磨后齿形不发生变化。

技术特征:

1.一种用于加工k形齿廓齿轮的滚刀,其特征在于,所述滚刀(1)的主切削刃修正段数量与待加工齿轮齿廓修正段数量相同;

2.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述的压力角α1满足如下关系式:

3.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述的压力角α2满足如下关系式:

4.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述的转变高度hz为待加工齿轮修形转变直径dz1和齿根圆直径df1差值的二分之一。

5.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述的压力角α01满足如下关系式:

6.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述的压力角α02如下关系式:

7.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述的压力角α03如下关系式:

8.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述的第一段转变高度hz0为待加工齿轮第二段修形转变直径dzb和齿根圆直径df1差值的二分之一。

9.根据权利要求1所述的用于加工k形齿廓齿轮的滚刀,其特征在于,所述第二段转变高度hz1为待加工齿轮第二段修形转变直径dzb和第一段修形转变直径dza差值的二分之一。

技术总结

本技术一种用于加工K形齿廓齿轮的滚刀,主切削刃修正段对称且与齿轮齿廓修正段相同,两段时第一和第二直线段自外向内组成左侧齿廓,第三和第四直线段组成右侧齿廓,第一直线段和轴线X夹角为主切削刃的压力角α<subgt;1</subgt;,第二直线段和X夹角为压力角α<subgt;2</subgt;,第三直线段终点与主切削刃外侧延长线距离为转变高度Hz。三段时直线段一、二和三自外向内组成左侧齿廓,直线段四、五和六组成右侧齿廓,直线段一和X夹角为压力角α<subgt;01</subgt;,直线段二和X夹角为压力角α<subgt;02</subgt;,直线段二和X夹角为压力角α<subgt;03</subgt;,直线段四终点与延长线距离为第一段转变高度Hz0,直线段五终点与延长线距离为第二段转变高度Hz1,可完全满足K形齿廓的加工要求。

技术研发人员:金伟峰,姚景超,王艳丽,唐永鹏

受保护的技术使用者:陕西法士特齿轮有限责任公司

技术研发日:20230510

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!