一种钢丝挂钩组合焊接定位机构的制作方法

本技术属于焊接夹具,具体涉及一种能够实现对分体式钢丝进行组合支撑、定位和夹紧,具有较高焊接精度,可保证挂钩组件产品质量稳定性的钢丝挂钩组合焊接定位机构。

背景技术:

1、汽车后排座椅的挂钩,通常是由主体基准钢丝和支撑钢丝焊接组成,两部分钢丝之间相互配合且相互影响。目前,普遍使用的焊接夹具的定位方式主要是基准钢丝和支撑钢丝分开定位焊接,所以经常出现支撑钢丝的位置不准确、影响主体基准钢丝位置尺寸的情况,进而造成整体挂钩焊接不良、甚至报废。故结合夹具设计结构比较落后的现状,有必要对现有技术的钢丝挂钩组合焊接辅助装置进行改进。

技术实现思路

1、本实用新型就是针对上述问题,提供一种能够实现对分体式钢丝进行组合支撑、定位和夹紧,具有较高焊接精度,可保证挂钩组件产品质量稳定性的钢丝挂钩组合焊接定位机构。

2、本实用新型所采用的技术方案是:该钢丝挂钩组合焊接定位机构包括位于底部的基板,其特征在于:所述基板上设置有用于放置挂钩基准钢丝的基准钢丝定位支撑组件,基准钢丝定位支撑组件的两侧还分别设置有用于放置挂钩支撑钢丝的支撑钢丝定位支撑组件,并且,所述基准钢丝定位支撑组件和支撑钢丝定位支撑组件的上方设置有组合压紧机构。

3、所述基准钢丝定位支撑组件包括两组对称布置的钢丝组合定位块,钢丝组合定位块通过l型支撑块与基板固定相连,并且,所述钢丝组合定位块的两侧还分别设置有两组基准钢丝延伸端定位块和一组基准钢丝封闭端定位块,基准钢丝封闭端定位块通过l型支撑块与基板固定相连,所述基准钢丝延伸端定位块则通过t型支撑块与基板固定相连;其中,至少一组基准钢丝延伸端定位块上设置有钢丝检测传感器;且所述钢丝组合定位块和基准钢丝延伸端定位块上还分别设置有顶钢丝调节螺栓。以将挂钩基准钢丝放置在两组对称布置的钢丝组合定位块上,并通过钢丝组合定位块两侧分别设置的两组基准钢丝延伸端定位块和一组基准钢丝封闭端定位块,来对挂钩基准钢丝的封闭折弯端和两个延伸端进行定位和支撑;且利用基准钢丝延伸端定位块上设置的钢丝检测传感器来判断挂钩基准钢丝是否安放到位;并通过顶钢丝调节螺栓来调节对钢丝的顶固位置。

4、所述一组基准钢丝延伸端定位块上设置有端面防装偏支块。以利用端面防装偏支块,来有效防止挂钩基准钢丝的延伸端在安放过程中出现装偏的现象。

5、所述支撑钢丝定位支撑组件包括两组对称布置的钢丝组合定位块,钢丝组合定位块通过l型支撑块与基板固定相连;所述两组钢丝组合定位块的下方均分别设置有支撑钢丝末端夹固组件和支撑调节螺柱,并且,所述基板的中部、钢丝组合定位块的一侧,还设置有两组对称布置的支撑钢丝末端限位组件。以将两组挂钩支撑钢丝分别放置在两组对称布置的钢丝组合定位块上,并通过钢丝组合定位块下方设置的支撑钢丝末端夹固组件和支撑调节螺柱,来对挂钩支撑钢丝的下折弯端进行定位、支撑和夹固;且利用基板中部设置的支撑钢丝末端限位组件对挂钩支撑钢丝的上折弯端进行定位和支撑。

6、所述支撑钢丝末端限位组件包括与基板相连的倾斜支撑块,倾斜支撑块的上部设置有限位转接块,限位转接块上设置有末端限位块;所述末端限位块的上端设置有限位卡槽,且限位卡槽的一端设置有限位挡块;所述末端限位块上还设置有钢丝检测传感器。以通过末端限位块上端设置的限位卡槽和限位挡块来对挂钩支撑钢丝的上折弯端进行稳固支撑和精确定位,且利用末端限位块上设置的钢丝检测传感器来判断挂钩支撑钢丝是否安放到位。

7、所述支撑钢丝末端夹固组件包括与基板相连的夹固支撑块,夹固支撑块上设置有斜向布置的夹固转接块,夹固转接块的上端设置有夹固卡槽,所述夹固转接块和夹固卡槽的一侧设置有长条状的卡爪槽,卡爪槽内活动设置有夹固卡爪,夹固卡爪的中部通过卡爪转轴与夹固转接块相铰接,且所述夹固卡爪的上端位于夹固卡槽内;所述夹固转接块内、卡爪转轴的上方设置有横向布置的卡爪驱动顶针,卡爪驱动顶针的驱动端与卡爪槽内的夹固卡爪相接触,所述夹固转接块内、卡爪转轴的下方,还设置有横向布置的卡爪复位弹簧。以将挂钩支撑钢丝的下折弯端放置在夹固转接块上端的夹固卡槽内、进行支撑和定位,且利用卡爪槽内的夹固卡爪来对挂钩支撑钢丝的下折弯端进行夹固;当焊接完毕之后,再通过卡爪驱动顶针驱使夹固卡爪绕着卡爪转轴、向夹固卡槽的外侧转动,进而松开挂钩支撑钢丝,便于钢丝的取放。

8、所述组合压紧机构包括气缸支座,气缸支座的下端与基板相连,气缸支座的上端设置有压紧气缸,压紧气缸的驱动端设置有气动摆臂,所述气动摆臂上设置有十字型结构的组合压紧连接架,组合压紧连接架的后端与气动摆臂相连,组合压紧连接架的前端设置有基准钢丝压紧块,并且,所述组合压紧连接架的左右两侧分别设置有支撑钢丝压紧块,所述支撑钢丝压紧块的内侧、组合压紧连接架的侧部,还分别设置有朝下布置的基准钢丝压紧螺栓。以通过压紧气缸带动气动摆臂动作,进而驱使组合压紧连接架上、下摆动,从而,利用组合压紧连接架前端的基准钢丝压紧块、两侧的基准钢丝压紧螺栓以及支撑钢丝压紧块,来对下方基准钢丝定位支撑组件和支撑钢丝定位支撑组件上、定位放置的挂钩基准钢丝和挂钩支撑钢丝进行压紧。

9、本实用新型的有益效果:由于本实用新型采用位于底部的基板,基板上设置有用于放置挂钩基准钢丝的基准钢丝定位支撑组件,基准钢丝定位支撑组件的两侧分别设置有用于放置挂钩支撑钢丝的支撑钢丝定位支撑组件,基准钢丝定位支撑组件和支撑钢丝定位支撑组件上方设置组合压紧机构的结构形式,所以其设计合理,结构紧凑,可实现对分体式钢丝的组合支撑、定位和夹紧,具有较高的焊接精度,能够保证挂钩组件产品的质量稳定性。

技术特征:

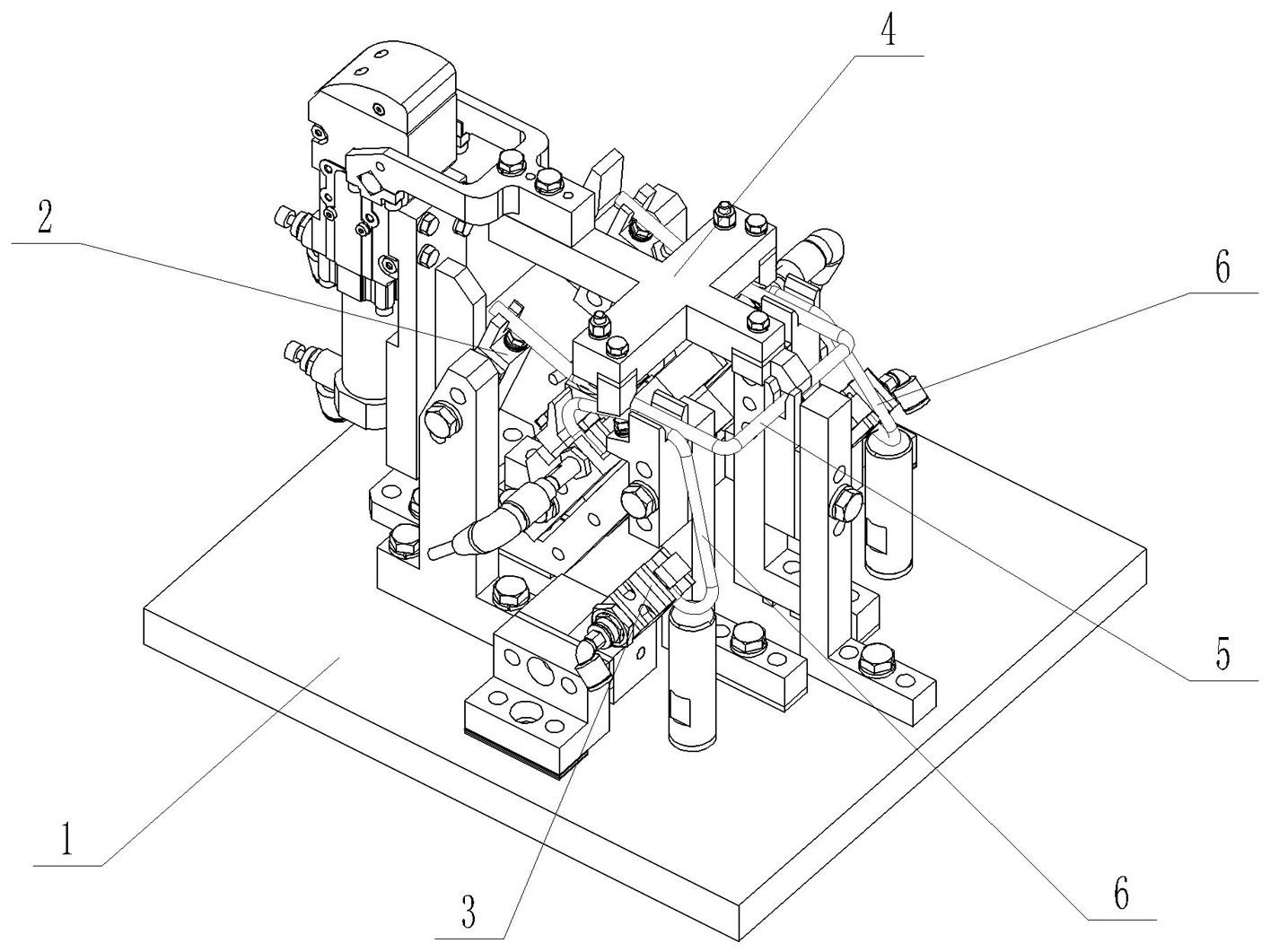

1.一种钢丝挂钩组合焊接定位机构,包括位于底部的基板(1),其特征在于:所述基板(1)上设置有用于放置挂钩基准钢丝(5)的基准钢丝定位支撑组件(2),基准钢丝定位支撑组件(2)的两侧还分别设置有用于放置挂钩支撑钢丝(6)的支撑钢丝定位支撑组件(3),并且,所述基准钢丝定位支撑组件(2)和支撑钢丝定位支撑组件(3)的上方设置有组合压紧机构(4)。

2.根据权利要求1所述的钢丝挂钩组合焊接定位机构,其特征在于:所述基准钢丝定位支撑组件(2)包括两组对称布置的钢丝组合定位块(9),钢丝组合定位块(9)通过l型支撑块(7)与基板(1)固定相连,并且,所述钢丝组合定位块(9)的两侧还分别设置有两组基准钢丝延伸端定位块(12)和一组基准钢丝封闭端定位块(8),基准钢丝封闭端定位块(8)通过l型支撑块(7)与基板(1)固定相连,所述基准钢丝延伸端定位块(12)则通过t型支撑块(11)与基板(1)固定相连;其中,至少一组基准钢丝延伸端定位块(12)上设置有钢丝检测传感器(14);且所述钢丝组合定位块(9)和基准钢丝延伸端定位块(12)上还分别设置有顶钢丝调节螺栓(10)。

3.根据权利要求2所述的钢丝挂钩组合焊接定位机构,其特征在于:所述一组基准钢丝延伸端定位块(12)上设置有端面防装偏支块(13)。

4.根据权利要求1所述的钢丝挂钩组合焊接定位机构,其特征在于:所述支撑钢丝定位支撑组件(3)包括两组对称布置的钢丝组合定位块(9),钢丝组合定位块(9)通过l型支撑块(7)与基板(1)固定相连;所述两组钢丝组合定位块(9)的下方均分别设置有支撑钢丝末端夹固组件(16)和支撑调节螺柱(15),并且,所述基板(1)的中部、钢丝组合定位块(9)的一侧,还设置有两组对称布置的支撑钢丝末端限位组件(17)。

5.根据权利要求4所述的钢丝挂钩组合焊接定位机构,其特征在于:所述支撑钢丝末端限位组件(17)包括与基板(1)相连的倾斜支撑块(18),倾斜支撑块(18)的上部设置有限位转接块(19),限位转接块(19)上设置有末端限位块(20);所述末端限位块(20)的上端设置有限位卡槽(21),且限位卡槽(21)的一端设置有限位挡块(22);所述末端限位块(20)上还设置有钢丝检测传感器(14)。

6.根据权利要求4所述的钢丝挂钩组合焊接定位机构,其特征在于:所述支撑钢丝末端夹固组件(16)包括与基板(1)相连的夹固支撑块(23),夹固支撑块(23)上设置有斜向布置的夹固转接块(24),夹固转接块(24)的上端设置有夹固卡槽(25),所述夹固转接块(24)和夹固卡槽(25)的一侧设置有长条状的卡爪槽(26),卡爪槽(26)内活动设置有夹固卡爪(27),夹固卡爪(27)的中部通过卡爪转轴(28)与夹固转接块(24)相铰接,且所述夹固卡爪(27)的上端位于夹固卡槽(25)内;所述夹固转接块(24)内、卡爪转轴(28)的上方设置有横向布置的卡爪驱动顶针(29),卡爪驱动顶针(29)的驱动端与卡爪槽(26)内的夹固卡爪(27)相接触,所述夹固转接块(24)内、卡爪转轴(28)的下方,还设置有横向布置的卡爪复位弹簧(30)。

7.根据权利要求1所述的钢丝挂钩组合焊接定位机构,其特征在于:所述组合压紧机构(4)包括气缸支座(31),气缸支座(31)的下端与基板(1)相连,气缸支座(31)的上端设置有压紧气缸(32),压紧气缸(32)的驱动端设置有气动摆臂(33),所述气动摆臂(33)上设置有十字型结构的组合压紧连接架(34),组合压紧连接架(34)的后端与气动摆臂(33)相连,组合压紧连接架(34)的前端设置有基准钢丝压紧块(35),并且,所述组合压紧连接架(34)的左右两侧分别设置有支撑钢丝压紧块(36),所述支撑钢丝压紧块(36)的内侧、组合压紧连接架(34)的侧部,还分别设置有朝下布置的基准钢丝压紧螺栓(37)。

技术总结

一种钢丝挂钩组合焊接定位机构,解决现有焊接夹具存在的分开定位焊接方式经常导致支撑钢丝的位置不准确,影响基准钢丝位置尺寸,造成整体挂钩焊接不良、甚至报废的问题。包括位于底部的基板,基板上设置有用于放置挂钩基准钢丝的基准钢丝定位支撑组件,基准钢丝定位支撑组件的两侧分别设置有用于放置挂钩支撑钢丝的支撑钢丝定位支撑组件,基准钢丝定位支撑组件和支撑钢丝定位支撑组件的上方还设置有组合压紧机构。其设计合理,结构紧凑,可实现对分体式钢丝的组合支撑、定位和夹紧,具有较高的焊接精度,能够保证挂钩组件产品的质量稳定性。

技术研发人员:李奇伟,董春生,高扬,刘贺,李俊杰,李宏宇

受保护的技术使用者:科奇(沈阳)汽车座椅系统有限公司

技术研发日:20230511

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!