一种刀具自动组装装置及加工设备的制作方法

本技术属于机械,涉及一种cnc刀具自动组装系统,特别是一种刀具自动组装装置及加工设备。

背景技术:

1、目前在cnc领域,刀具的维保一直都采用人工进行组装,导致人工成本高,组装刀速度慢,严重影响了cnc设备的使用。对于大型的cnc车间来说,刀具的轮换更替使用是一个庞大的数据,需要大量的人力物力来满足刀具的维保问题。

2、为解决上述问题,设计了一些采用自动机械方式进行拆装刀作业。例如,中国专利文献曾公开了一种cnc自动拆装刀设备【中国专利号:cn202221087623.3】,本实用新型属于数控机床技术领域,尤其是一种cnc自动拆装刀设备,针对目前cnc数控加工时,刀具的拆装都是通过人工手动拆装的,因为人为失误,对加工产品会造成外观与尺寸均有较为严重的不良影响,有时工人锁刀力度过大,容易对刀头及装夹工具造成损坏的问题,现提出如下方案,其包括机头,所述机头的底部开设有放置腔,所述放置腔的顶部内壁上固定安装有第一气缸,所述放置腔的底部活动连接有刀具,放置腔的内壁上固定安装有定位杆,刀具与定位杆相互配合,放置腔的内壁设有卡装机构,卡装机构与第一气缸传动连接。本实用新型操作简单,使用方便,能够便于对刀具进行快速拆装,同时还能便于对刀具进行转换,便于人们使用。

3、上述技术方案,仅具有一个组装工位,因此只能实现对结构简单且单一的刀具进行组装,在面对多个部件组装的复杂刀具结构时,完全丧失组装能力,由此上述技术方案作用单一,使用范围局限,使用方式局限。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种分工组装作业的有序配合,针对多部件刀具结构高效组装的刀具自动组装装置及加工设备。

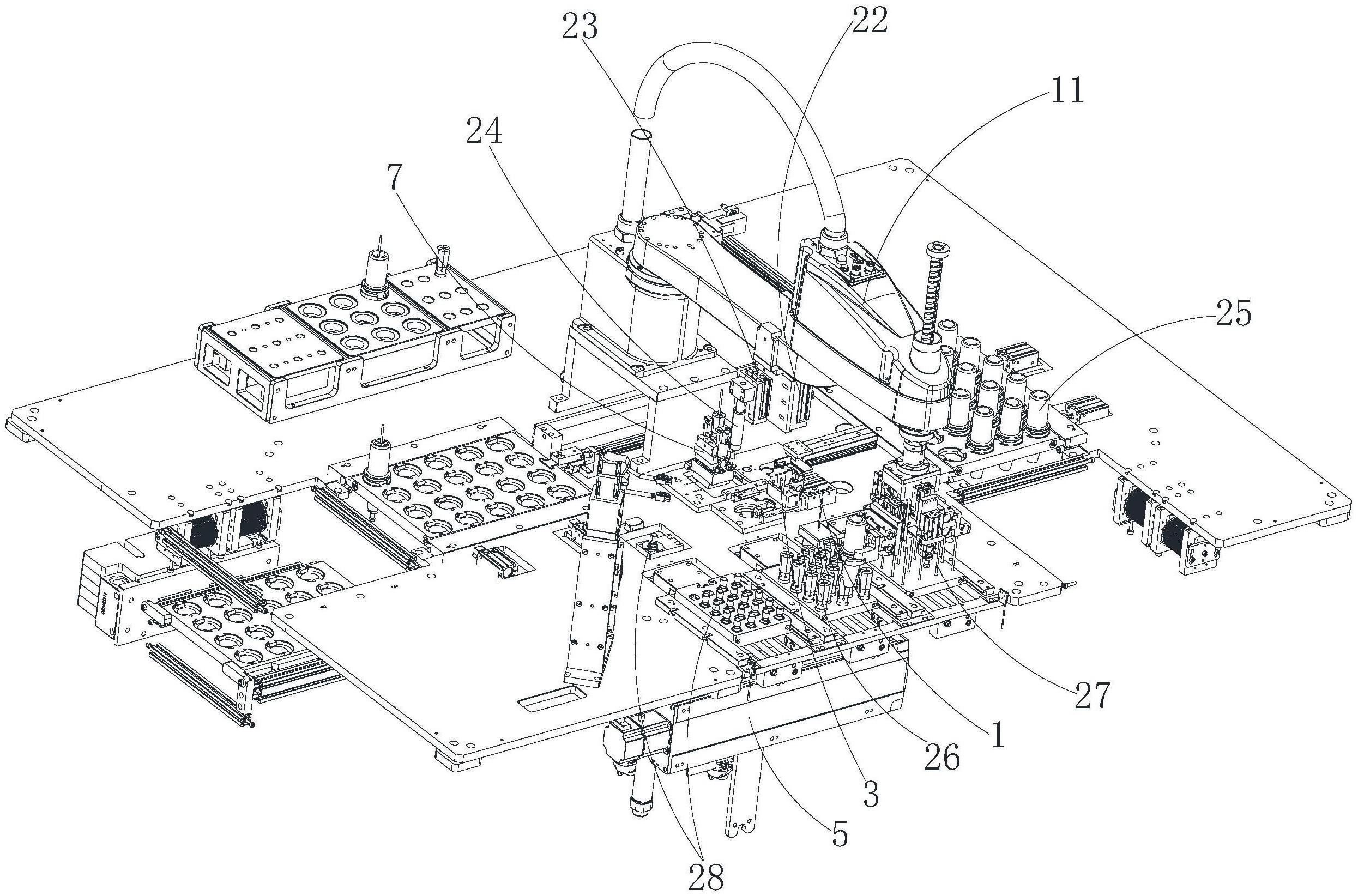

2、本实用新型的目的可通过下列技术方案来实现:一种刀具自动组装装置,包括机台,所述机台上设置刀柄组装机构、筒夹刀头组装机构、拉丁组装机构和组装机械手,所述组装机械手上设置刀柄夹持机构、筒夹夹持机构、刀头夹持机构、拉丁夹持机构和辅助压持机构。

3、在上述的刀具自动组装装置中,所述刀柄组装机构包括刀柄定位孔,所述刀柄定位孔的旁侧设置刀柄固定气缸,所述刀柄固定气缸的伸缩端下部固连刀柄卡环,所述刀柄固定气缸的伸缩端上部固连组装夹持器,所述组装夹持器开合驱动一对组装卡爪;所述刀柄定位孔下方设置组装升降电缸,所述组装升降电缸的升降端上固连组装电批,所述组装电批顶部竖向插接筒夹批头,所述组装升降电缸由移位电缸往复平移驱动。

4、在上述的刀具自动组装装置中,所述筒夹刀头组装机构包括组装升降口,所述组装升降口内设置组装升降电缸,所述组装升降电缸朝上的升降杆固连组装夹持气缸,所述组装夹持气缸张合驱动一对组装夹爪,所述组装升降口的旁侧设置平推气缸,所述平推气缸的伸缩杆固连用于封堵所述组装升降口的挡板,于所述挡板的底面向下竖设柔性抵刀块,所述机台底面在所述柔性抵刀块的旁侧设置监测相机。

5、在上述的刀具自动组装装置中,所述拉丁组装机构包括拉丁孔,所述拉丁孔的下方设置拉丁升降电缸,所述拉丁升降电缸的升降端上固连拉丁电批,所述拉丁电批顶部竖向插接拉丁批头,所述拉丁升降电缸由所述移位电缸驱动移位至所述刀柄定位孔下方。

6、在上述的刀具自动组装装置中,所述组装机械手包括固装于所述机台上的机械臂,所述机械臂的末端通过转轴连接多面架体,所述多面架体的各个工位面板上分别设置所述刀柄夹持机构、所述筒夹夹持机构、所述刀头夹持机构、所述拉丁夹持机构;所述辅助压持机构包括固装于所述机械臂上的下压气缸一,所述下压气缸一的升降端固连下压气缸二,所述下压气缸二的下压端通过缓冲弹簧连接下压筒。

7、在上述的刀具自动组装装置中,所述刀柄夹持机构包括刀柄升降电缸,所述刀柄升降电缸的升降端固连刀柄夹持气缸,所述刀柄夹持气缸于刀柄夹持口顶侧固设限位件,所述限位件朝向所述刀柄夹持口上方凸伸限位条。

8、在上述的刀具自动组装装置中,所述筒夹夹持机构包括筒夹升降电缸,所述筒夹升降电缸的升降端固连筒夹夹持气缸,所述筒夹夹持气缸的凹弧夹持口的顶面凸设挡板,所述挡板封挡部分所述凹弧夹持口的敞口面积。

9、在上述的刀具自动组装装置中,所述刀头夹持机构包括刀头升降电缸,所述刀头升降电缸的升降端固连刀头夹持气缸,所述刀头夹持气缸张合驱动一对刀头夹爪,所述刀头夹爪具有v型夹持口,其一所述刀头夹爪凹设至少一个嵌合槽,另一所述刀头夹爪对应凸设至少一个插片,所述插片对应插入所述嵌合槽。

10、在上述的刀具自动组装装置中,所述拉丁夹持机构包括拉丁升降电缸,所述拉丁升降电缸的升降端固连拉丁夹持气缸,所述拉丁夹持气缸具有弧形夹持口。

11、一种加工设备,包括上述的刀具自动组装装置。

12、与现有技术相比,本刀具自动组装装置及加工设备具有以下有益效果:

13、1、尤其针对多个不同部件组装的刀具结构,通过分工组装的有序配合,全自动机械运作完成刀具组装工序,提升自动化作业程度,降低加工成本,提高市场竞争力。

14、2、优化组装工序,使整体组装加工流程紧凑性强,缩短ct时间,提高工作效率的同时降低ng率,确保组装效果,降低人工复检量。

技术特征:

1.一种刀具自动组装装置,包括机台,其特征在于,所述机台上设置刀柄组装机构、筒夹刀头组装机构、拉丁组装机构和组装机械手,所述组装机械手上设置刀柄夹持机构、筒夹夹持机构、刀头夹持机构、拉丁夹持机构和辅助压持机构。

2.如权利要求1所述的刀具自动组装装置,其特征在于,所述刀柄组装机构包括刀柄定位孔,所述刀柄定位孔的旁侧设置刀柄固定气缸,所述刀柄固定气缸的伸缩端下部固连刀柄卡环,所述刀柄固定气缸的伸缩端上部固连组装夹持器,所述组装夹持器开合驱动一对组装卡爪;所述刀柄定位孔下方设置组装升降电缸,所述组装升降电缸的升降端上固连组装电批,所述组装电批顶部竖向插接筒夹批头,所述组装升降电缸由移位电缸往复平移驱动。

3.如权利要求1所述的刀具自动组装装置,其特征在于,所述筒夹刀头组装机构包括组装升降口,所述组装升降口内设置组装升降电缸,所述组装升降电缸朝上的升降杆固连组装夹持气缸,所述组装夹持气缸张合驱动一对组装夹爪,所述组装升降口的旁侧设置平推气缸,所述平推气缸的伸缩杆固连用于封堵所述组装升降口的挡板,于所述挡板的底面向下竖设柔性抵刀块,所述机台底面在所述柔性抵刀块的旁侧设置监测相机。

4.如权利要求2所述的刀具自动组装装置,其特征在于,所述拉丁组装机构包括拉丁孔,所述拉丁孔的下方设置拉丁升降电缸,所述拉丁升降电缸的升降端上固连拉丁电批,所述拉丁电批顶部竖向插接拉丁批头,所述拉丁升降电缸由所述移位电缸驱动移位至所述刀柄定位孔下方。

5.如权利要求1所述的刀具自动组装装置,其特征在于,所述组装机械手包括固装于所述机台上的机械臂,所述机械臂的末端通过转轴连接多面架体,所述多面架体的各个工位面板上分别设置所述刀柄夹持机构、所述筒夹夹持机构、所述刀头夹持机构、所述拉丁夹持机构;所述辅助压持机构包括固装于所述机械臂上的下压气缸一,所述下压气缸一的升降端固连下压气缸二,所述下压气缸二的下压端通过缓冲弹簧连接下压筒。

6.如权利要求5所述的刀具自动组装装置,其特征在于,所述刀柄夹持机构包括刀柄升降电缸,所述刀柄升降电缸的升降端固连刀柄夹持气缸,所述刀柄夹持气缸于刀柄夹持口顶侧固设限位件,所述限位件朝向所述刀柄夹持口上方凸伸限位条。

7.如权利要求5所述的刀具自动组装装置,其特征在于,所述筒夹夹持机构包括筒夹升降电缸,所述筒夹升降电缸的升降端固连筒夹夹持气缸,所述筒夹夹持气缸的凹弧夹持口的顶面凸设挡板,所述挡板封挡部分所述凹弧夹持口的敞口面积。

8.如权利要求5所述的刀具自动组装装置,其特征在于,所述刀头夹持机构包括刀头升降电缸,所述刀头升降电缸的升降端固连刀头夹持气缸,所述刀头夹持气缸张合驱动一对刀头夹爪,所述刀头夹爪具有v型夹持口,其一所述刀头夹爪凹设至少一个嵌合槽,另一所述刀头夹爪对应凸设至少一个插片,所述插片对应插入所述嵌合槽。

9.如权利要求5所述的刀具自动组装装置,其特征在于,所述拉丁夹持机构包括拉丁升降电缸,所述拉丁升降电缸的升降端固连拉丁夹持气缸,所述拉丁夹持气缸具有弧形夹持口。

10.一种加工设备,其特征在于,包括如权利要求1至9中任一项所述的刀具自动组装装置。

技术总结

本技术提供了一种刀具自动组装装置及加工设备,解决了现有装刀机只能实现对结构简单且单一的刀具进行组装,在面对多个部件组装的复杂刀具结构时,完全丧失组装能力等问题。刀具自动组装装置包括机台,机台上设置刀柄组装机构、筒夹刀头组装机构、拉丁组装机构和组装机械手,组装机械手上设置刀柄夹持机构、筒夹夹持机构、刀头夹持机构、拉丁夹持机构和辅助压持机构。针对多个不同部件组装的刀具结构,通过分工组装的有序配合,全自动机械运作完成刀具组装工序,提升自动化作业程度,降低加工成本。优化组装工序,使整体组装加工流程紧凑性强,缩短CT时间,提高工作效率的同时降低NG率,确保组装效果,降低人工复检量。

技术研发人员:刘一鹏,彭清阳,荣新民

受保护的技术使用者:日善电脑配件(嘉善)有限公司

技术研发日:20230510

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!