一种三工位双模成形机构的制作方法

:本技术涉及管件成形,具体是一种三工位双模成形机构。

背景技术

0、

背景技术:

1、现有的管件管口成形工序较多,需要不同的设备,成本高,效率低;单模成形,一次只能成形一个零件,并且应对不同规格的管件,成形时需要更换不同的压头,导致生产效率低。

技术实现思路

0、

技术实现要素:

1、本实用新型的目的就是为了解决现有问题,而提供一种三工位双模成形机构。

2、本实用新型的技术解决措施如下:

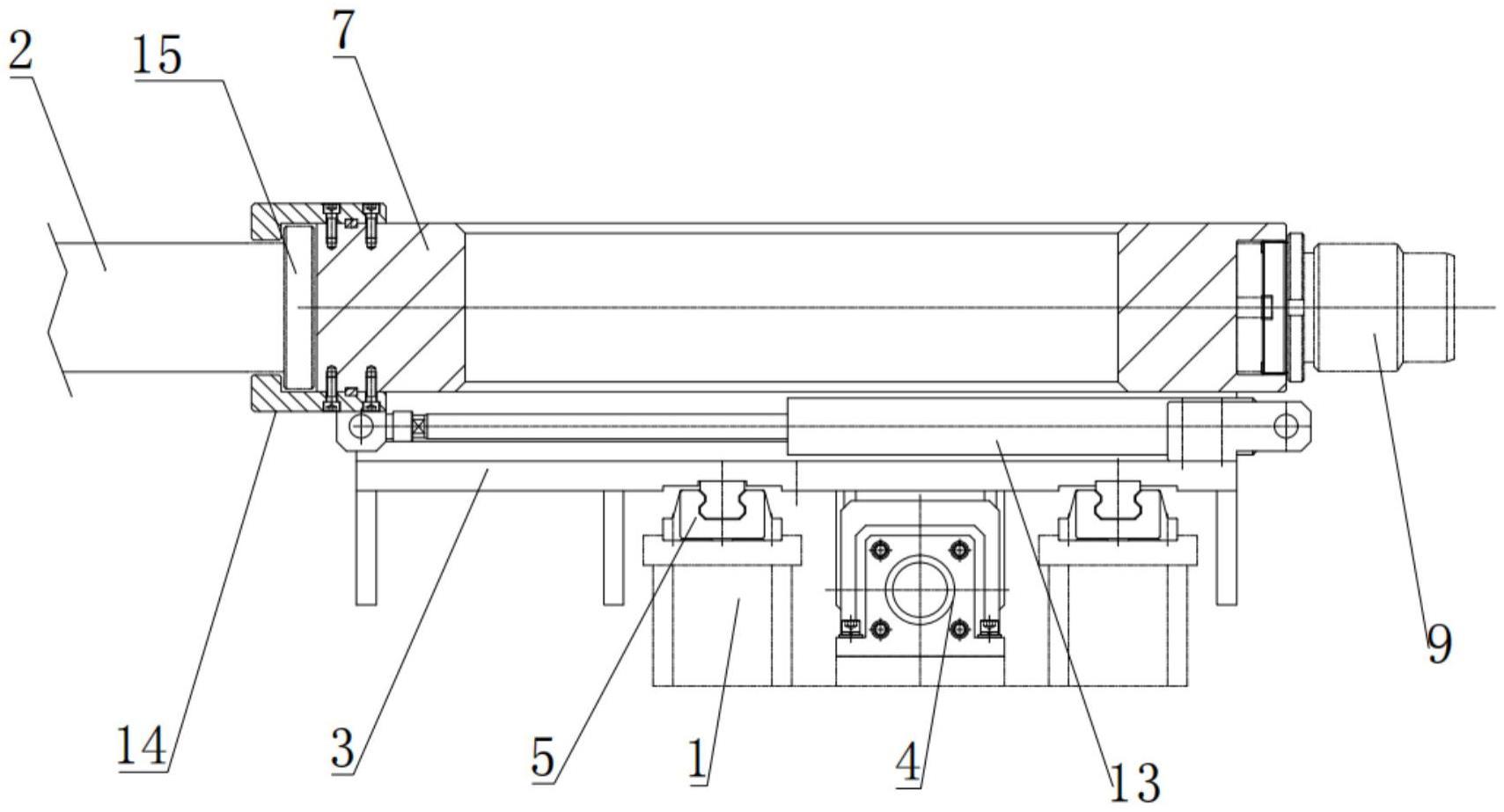

3、一种三工位双模成形机构,包括机架、液压缸、移动滑板、电缸、第一直线导轨和三个成形组件,所述移动滑板通过第一直线导轨安装于所述机架上,所述电缸安装于机架一侧,以驱动移动滑板沿垂直于液压缸轴线方向移动,所述三个成形组件并排设置于移动滑板的顶面,每个成形组件具有滑台、第二直线导轨、两个压头和连接件,所述滑台通过第二直线导轨安装于移动滑板上,所述两个压头固定于滑台的前侧面,所述连接件固定于滑台的后侧面,且与液压缸的活塞杆端部配合,以驱动滑台沿活塞杆轴线方向移动。

4、作为优选,所述电缸还包括有伺服电机和绝对值旋转编码器。

5、作为优选,所述滑台和移动滑板之间还水平设置有顶回缸,所述顶回缸连接有蓄能器,所述蓄能器提供所述顶回缸指定压力,使其活塞杆始终处于顶出状态,所述顶回缸的活塞杆端与连接件的底面铰接,所述顶回缸的缸体尾部与移动滑板铰接。

6、作为优选,所述滑台侧面设有压头安装孔。

7、作为优选,所述连接件包括相对螺接于滑台上、下面上的l形板,所述液压缸的活塞杆的端面上成型有凸台,所述滑台静止状态凸台与l形板无接触。

8、作为优选,所述液压缸的顶出压力大于蓄能器所提供的指定压力。

9、本实用新型的有益效果在于:

10、1、一台设备,通过三个成形组件工位的自动切换,完成零件的成形,减少了人工,提高了效率,降低了人工成本。

11、2、一个工位两个压头,一次工艺流程可完成两个管件的成形,提高了生产效率。

技术特征:

1.一种三工位双模成形机构,其特征在于:包括机架、液压缸、移动滑板、电缸、第一直线导轨和三个成型组件,所述移动滑板通过第一直线导轨安装于所述机架上,所述电缸安装于机架一侧,以驱动移动滑板沿垂直于液压缸轴线方向移动,所述三个成型组件并排设置于移动滑板的顶面,每个成型组件具有滑台、第二直线导轨、两个压头和连接件,所述滑台通过第二直线导轨安装于移动滑板上,所述两个压头固定于滑台的前侧面,所述连接件固定于滑台的后侧面,且与液压缸的活塞杆端部配合,以驱动滑台沿活塞杆轴线方向移动。

2.根据权利要求1所述的三工位双模成形机构,其特征在于:所述电缸还包括有伺服电机和绝对值旋转编码器。

3.根据权利要求1所述的三工位双模成形机构,其特征在于:所述滑台和移动滑板之间还水平设置有顶回缸,所述顶回缸连接有蓄能器,所述蓄能器提供所述顶回缸指定压力,使其活塞杆始终处于顶出状态,所述顶回缸的活塞杆端与连接件的底面铰接,所述顶回缸的缸体尾部与移动滑板铰接。

4.根据权利要求1所述的三工位双模成形机构,其特征在于:所述滑台侧面设有压头安装孔。

5.根据权利要求1所述的三工位双模成形机构,其特征在于:所述连接件包括相对螺接于滑台上、下面上的l形板,所述液压缸的活塞杆的端面上成型有凸台,所述滑台静止状态凸台与l形板无接触。

6.根据权利要求3所述的三工位双模成形机构,其特征在于:所述液压缸的顶出压力大于蓄能器所提供的指定压力。

技术总结

本技术公开了一种三工位双模成形机构,包括机架、液压缸、移动滑板、电缸、第一直线导轨和三个成型组件,所述移动滑板通过第一直线导轨安装于所述机架上,所述电缸安装于机架一侧,以驱动移动滑板沿垂直于液压缸轴线方向移动,所述三个成型组件并排设置于移动滑板的顶面,本技术的有益效果在于:1、一台设备,通过三个成型组件工位的自动切换,完成零件的成型,减少了人工,提高了效率,降低了人工成本。2、一个工位两个压头,一次工艺流程可完成两个管件的成型,提高了生产效率。

技术研发人员:钟小华,施佳辉,施畅,杨伟,黄瑞翔,杨小杰,孙佳

受保护的技术使用者:湖州机床厂有限公司

技术研发日:20230516

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!