一种汽车面板自动装配检测一体化设备的制作方法

本技术涉及汽车零配件制造装配,具体的,涉及一种汽车面板自动装配检测一体化设备。

背景技术:

1、汽车面板装配中,将按钮压装到外壳上是必不可少的一个步骤。因汽车控制面板结构复杂,面板上按钮排布形式千差万别,因此在汽车控制面板上装配按钮一直以来都是以人工装配为主,装配完成后再由人工或设备从外部检查装配情况。

2、公告号为cn201811222561.0的专利说明书公开了一种汽车控制面板按钮的预装配设备及其控制方法。所述汽车控制面板按钮的预装配设备,包括机台,所述机台包括机座和设置在所述机座上的支架,所述机座上设有第一装配台和第二装配台,所述支架位于所述第二装配台的安装区域,所述支架上设有压装装置。本发明还公开一种汽车控制面板按钮的预装配设备的控制方法,包括准备、预装配步骤一、预装配步骤二、压装检测步骤。本发明可实现汽车面板的精准压装和压装效果的检测,控制方法简单、高效。

3、然而在实施相关技术中发现上述一种汽车控制面板按钮的预装配设备及其控制方法存在以下问题:不具备装配位置的进行检测的功能,当汽车面板在装配时容易出现偏差,为此,我们提出了一种汽车面板自动装配检测一体化设备。

技术实现思路

1、有鉴于此,本实用新型希望提供一种汽车面板自动装配检测一体化设备,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

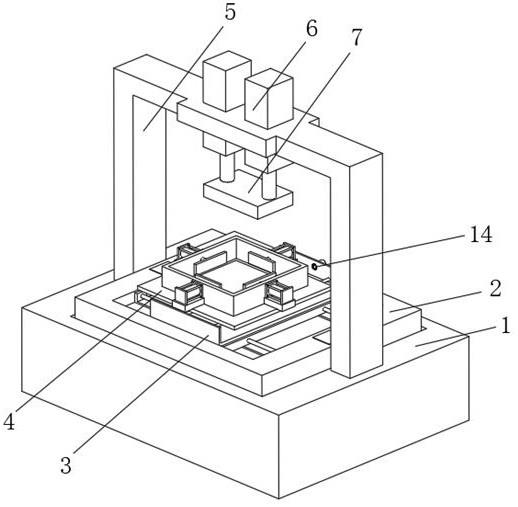

2、本实用新型实施例的技术方案是这样实现的:一种汽车面板自动装配检测一体化设备,包括底部安装座,所述底部安装座的顶部内侧设置有外安装座,所述外安装座的内侧设置有第一直线电机,所述第一直线电机的顶面设置有内安装座,所述内安装座的内部设置有第二直线电机,所述第二直线电机的顶面设置有装配台,所述底部安装座的顶部设置有支撑架,所述支撑架的顶面设置有升降杆,所述升降杆的底面设置有装配头,所述外安装座的内侧设置有第一测距仪,所述内安装座的内侧设置有第二测距仪,所述装配头的底面设置有纵向测距仪。

3、进一步优选的,所述装配台的顶面设置有限位板,所述限位板的外侧设置有夹持气缸,所述夹持气缸的输出端设置有夹持板。

4、进一步优选的,所述夹持板与装配台的表面相接触,且夹持板与装配台之间为滑动连接,且夹持气缸与夹持板设置在限位板的周围。

5、进一步优选的,所述第一直线电机和第二直线电机的移动方向相互垂直,且升降杆与水平面相垂直。

6、进一步优选的,所述第一测距仪的测距方向与第一直线电机的移动方向相同,且第二测距仪的测距方向与第二直线电机的移动方向相同。

7、进一步优选的,所述第一直线电机与外安装座之间为滑动连接,且第二直线电机与内安装座之间为滑动连接。

8、进一步优选的,所述第一直线电机与内安装座之间通过螺栓进行连接,且第二直线电机与装配台之间通过螺栓进行连接。

9、本实用新型实施例由于采用以上技术方案,其具有以下优点:

10、本发明采用设置第一直线电机、第二直线电机和升降杆不同的驱动机构,第一直线电机和第二直线电机可以调整装配台在水平面的位置,升降杆可以控制装配头下降,并设置有第一测距仪、第二测距仪和纵向测距仪,可以在对汽车面板进行装配时可以对位置进行实时检测,校对装配位置,设备具备对汽车面板装配位置进行检测的功能,避免了由于位置的偏差导致产品出现较大的偏差,降低了成本损失,提升了产品装配的精确性。

11、上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本实用新型进一步的方面、实施方式和特征将会是容易明白的。

技术特征:

1.一种汽车面板自动装配检测一体化设备,包括底部安装座(1),其特征在于,所述底部安装座(1)的顶部内侧设置有外安装座(2),所述外安装座(2)的内侧设置有第一直线电机(11),所述第一直线电机(11)的顶面设置有内安装座(3),所述内安装座(3)的内部设置有第二直线电机(12),所述第二直线电机(12)的顶面设置有装配台(4),所述底部安装座(1)的顶部设置有支撑架(5),所述支撑架(5)的顶面设置有升降杆(6),所述升降杆(6)的底面设置有装配头(7),所述外安装座(2)的内侧设置有第一测距仪(13),所述内安装座(3)的内侧设置有第二测距仪(14),所述装配头(7)的底面设置有纵向测距仪(15)。

2.根据权利要求1所述的一种汽车面板自动装配检测一体化设备,其特征在于:所述装配台(4)的顶面设置有限位板(10),所述限位板(10)的外侧设置有夹持气缸(8),所述夹持气缸(8)的输出端设置有夹持板(9)。

3.根据权利要求2所述的一种汽车面板自动装配检测一体化设备,其特征在于:所述夹持板(9)与装配台(4)的表面相接触,且夹持板(9)与装配台(4)之间为滑动连接,且夹持气缸(8)与夹持板(9)设置在限位板(10)的周围。

4.根据权利要求1所述的一种汽车面板自动装配检测一体化设备,其特征在于:所述第一直线电机(11)和第二直线电机(12)的移动方向相互垂直,且升降杆(6)与水平面相垂直。

5.根据权利要求1所述的一种汽车面板自动装配检测一体化设备,其特征在于:所述第一测距仪(13)的测距方向与第一直线电机(11)的移动方向相同,且第二测距仪(14)的测距方向与第二直线电机(12)的移动方向相同。

6.根据权利要求1所述的一种汽车面板自动装配检测一体化设备,其特征在于:所述第一直线电机(11)与外安装座(2)之间为滑动连接,且第二直线电机(12)与内安装座(3)之间为滑动连接。

7.根据权利要求1所述的一种汽车面板自动装配检测一体化设备,其特征在于:所述第一直线电机(11)与内安装座(3)之间通过螺栓进行连接,且第二直线电机(12)与装配台(4)之间通过螺栓进行连接。

技术总结

本技术涉及汽车零配件制造装配技术领域,提出了一种汽车面板自动装配检测一体化设备,包括底部安装座,底部安装座的顶部内侧设置有外安装座,外安装座的内侧设置有第一直线电机,第一直线电机的顶面设置有内安装座,采用设置第一直线电机、第二直线电机和升降杆不同的驱动机构,第一直线电机和第二直线电机可以调整装配台在水平面的位置,升降杆可以控制装配头下降,并设置有第一测距仪、第二测距仪和纵向测距仪,可以在对汽车面板进行装配时可以对位置进行实时检测,校对装配位置,设备具备对汽车面板装配位置进行检测的功能,避免了由于位置的偏差导致产品出现较大的偏差,降低了成本损失,提升了产品装配的精确性。

技术研发人员:李全杰,王长军

受保护的技术使用者:苏州市群友精密机械有限公司

技术研发日:20230516

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!