一种起重机变位支座焊接装置的制作方法

本技术涉及工程机械,尤其涉及一种起重机变位支座焊接装置。

背景技术:

1、随着我国经济建设的快速发展,市场对于工程机械,特别是大扭矩输出的工程机械的需求日益增大。近年来,我国各类基础工程不断增多,大型的施工现场对于工程机械的输出扭矩要求越来越高,因此常用的工程机械正朝着装机功率大、输出扭矩大、机动灵活、施工效率高的方向发展,变位支座(卷扬箱)是起重机的重要部件,变位支座包括钢管8、加强板9、上板10和封板11,上板10位于钢管8左右两端,加强板9位于钢管8左右两端端部,封板11分别位于钢管8前后两侧,且封板11左右两端分别与对应上板10连接,封板11上侧与钢管8连接,由于变位支座的零部件之间连接精准度直接影响到起重机的起重性能,变位支座的安装方式不同直接影响到整车的起重性能和工作效率,因此,如何保证变位支座零部件之间的连接高精准度是保证起重机起重性能重要一环,目前市面上尚未出现变位支座的焊接工装,基于此,研究一种生产效率高和精准度高的起重机变位支座焊接装置是本技术领域亟待解决的技术问题。

技术实现思路

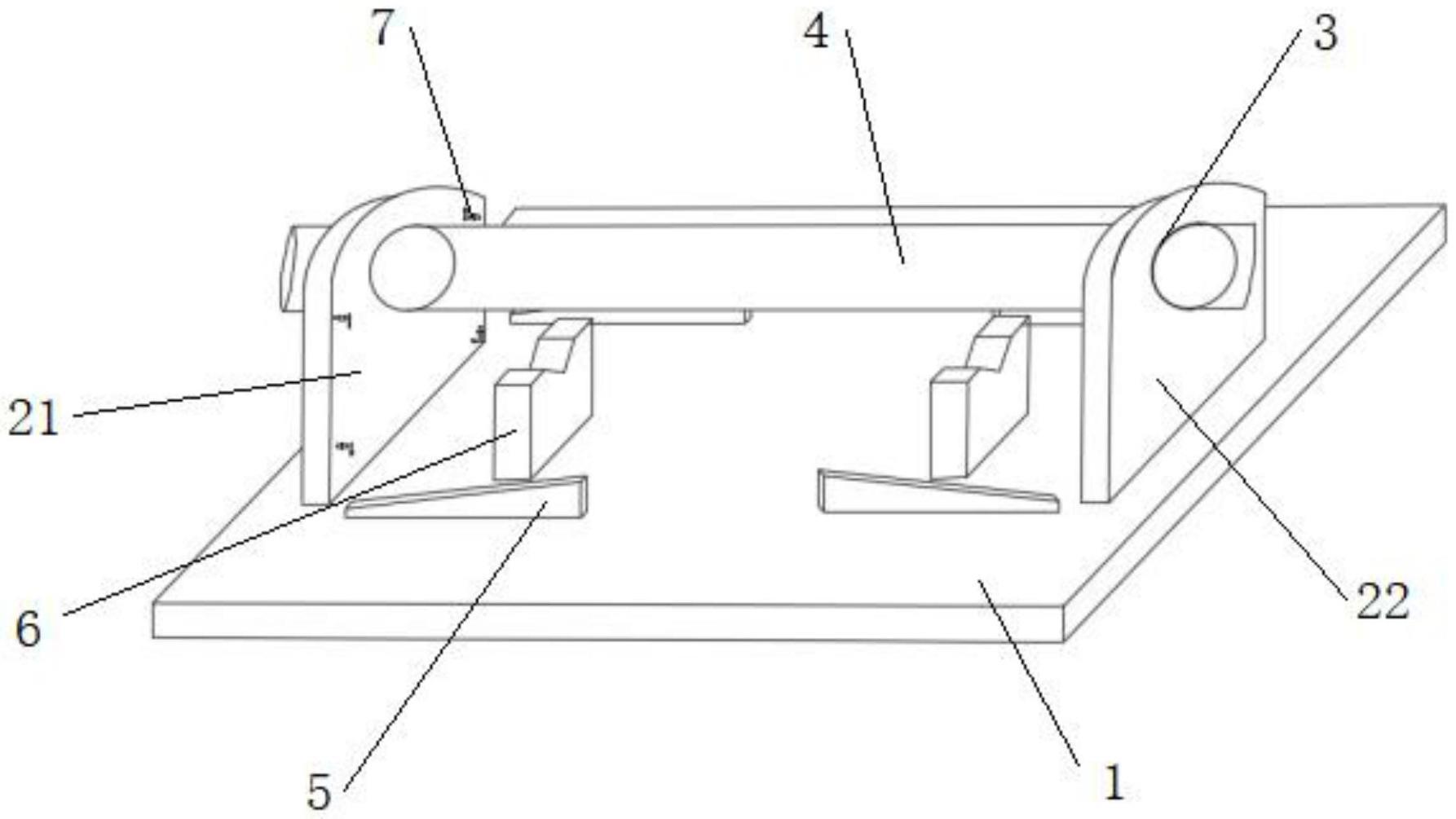

1、为了解决上述技术问题,本实用新型提供了一种起重机变位支座焊接装置,包括底板,所述底板上固定有竖向安装且相互平行的左耳板和右耳板,左耳板和右耳板之间设有与底板平行的定位轴,且定位轴的左右两端分别与左耳板和右耳板连接,底板上还设有定位块和v型辅助支撑块,定位块分别位于定位轴的前后两侧用于对待焊接封板进行定位,v型辅助支撑块竖向安装在定位轴下方并与待焊接钢管外圆抵接用于对待焊接钢管进行支撑。

2、优选地,所述v型辅助支撑块位于定位轴正下方并通过螺栓固定在底板上。

3、优选地,所述v型辅助支撑块设有两个,两个v型辅助支撑块均匀布设在定位轴的正下方。

4、优选地,所述底板的前后两侧均设有两个定位块,两个所述定位块与两个v型辅助支撑块匹配对应。

5、优选地,所述定位块通过螺栓固定在底板上。

6、优选地,所述左耳板或/和右耳板上设有若干个压紧夹。

7、优选地,所述压紧夹均匀布设在左耳板和/或右耳板上。

8、优选地,所述左耳板和右耳板通过螺栓固定在底板上。

9、优选地,所述左耳板和右耳板上均开设有轴孔,定位轴的左右两端分别通过轴孔与左耳板和右耳板连接。

10、与现有技术比较,本实用新型所提供的一种起重机变位支座焊接装置,利用定位轴、v型辅助支撑块、左耳板和右耳板实现钢管和上板的夹紧定位,同时基于压紧夹和定位块实现加强板和封板的夹紧定位,进而使得定位支座各零部件之间的焊接精准度得到保障,所述装置不仅结构简单,而且具有产品一致性好、生产效率高和产品合格率高的特点。

技术特征:

1.一种起重机变位支座焊接装置,其特征在于,包括底板(1),所述底板(1)上固定有竖向安装且相互平行的左耳板(21)和右耳板(22),左耳板(21)和右耳板(22)之间设有与底板(1)平行的定位轴(4),且定位轴(4)的左右两端分别与左耳板(21)和右耳板(22)连接,底板(1)上还设有定位块(5)和v型辅助支撑块(6),定位块(5)分别位于定位轴(4)的前后两侧用于对待焊接封板(11)进行定位,v型辅助支撑块(6)竖向安装在定位轴(4)下方并与待焊接钢管(8)外圆抵接用于对待焊接钢管(8)进行支撑。

2.如权利要求1所述的起重机变位支座焊接装置,其特征在于,所述v型辅助支撑块(6)位于定位轴(4)正下方并通过螺栓固定在底板(1)上。

3.如权利要求1所述的起重机变位支座焊接装置,其特征在于,所述v型辅助支撑块(6)设有两个,两个v型辅助支撑块(6)均匀布设在定位轴(4)的正下方。

4.如权利要求3所述的起重机变位支座焊接装置,其特征在于,所述底板(1)的前后两侧均设有两个定位块(5),两个所述定位块(5)与两个v型辅助支撑块(6)匹配对应。

5.如权利要求4所述的起重机变位支座焊接装置,其特征在于,所述定位块(5)通过螺栓固定在底板(1)上。

6.如权利要求1所述的起重机变位支座焊接装置,其特征在于,所述左耳板(21)或/和右耳板(22)上设有若干个压紧夹(7)。

7.如权利要求6所述的起重机变位支座焊接装置,其特征在于,所述压紧夹(7)均匀布设在左耳板(21)和/或右耳板(22)上。

8.如权利要求1所述的起重机变位支座焊接装置,其特征在于,所述左耳板(21)和右耳板(22)通过螺栓固定在底板(1)上。

9.如权利要求1所述的起重机变位支座焊接装置,其特征在于,所述左耳板(21)和右耳板(22)上均开设有轴孔(3),定位轴(4)的左右两端分别通过轴孔(3)与左耳板(21)和右耳板(22)连接。

技术总结

本技术具体公开了一种起重机变位支座焊接装置,包括底板,所述底板上固定有竖向安装且相互平行的左耳板和右耳板,左耳板和右耳板之间设有与底板平行的定位轴,且定位轴的左右两端分别与左耳板和右耳板连接,底板上还设有定位块和V型辅助支撑块,定位块分别位于定位轴的前后两侧用于对待焊接封板进行定位,V型辅助支撑块竖向安装在定位轴下方并与待焊接钢管外圆抵接用于对待焊接钢管进行支撑。本技术通过定位轴、定位块、左耳板和右耳板对变位支座上的钢管、封板、上板和加强板进行夹紧定位,进而保证了变位支座上各零部件之间焊接的精准度,有效提升了产品的合格率,保证了产品生产的一致性,具有结构简单和生产效率高特点。

技术研发人员:郭威,郭静,周振华

受保护的技术使用者:长沙金威汽车电器有限公司

技术研发日:20230517

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!