一种转塔式一对三针全自动电池焊接装置的制作方法

本技术涉及电池制造设备,具体涉及一种转塔式一对三针全自动电池焊接装置。

背景技术:

1、在电池制备过程中,需要对电池进行焊接。但现有的焊接装置大多采用直线式焊接,待焊接电池需要通过传送带逐一地传送至焊接装置所在位置进行焊接处理。但是,因无法确保定位焊接,导致通过这种焊接方式生产出来的电池大多存在焊接性能一般的问题,且因焊针位置固定,焊针需要冷却时间,导致焊接效率低且无法适用于高速生产线。

技术实现思路

1、本实用新型的主要目的在于提供一种转塔式一对三针全自动电池焊接装置,用于解决焊接性能一般、焊接效率低的问题。

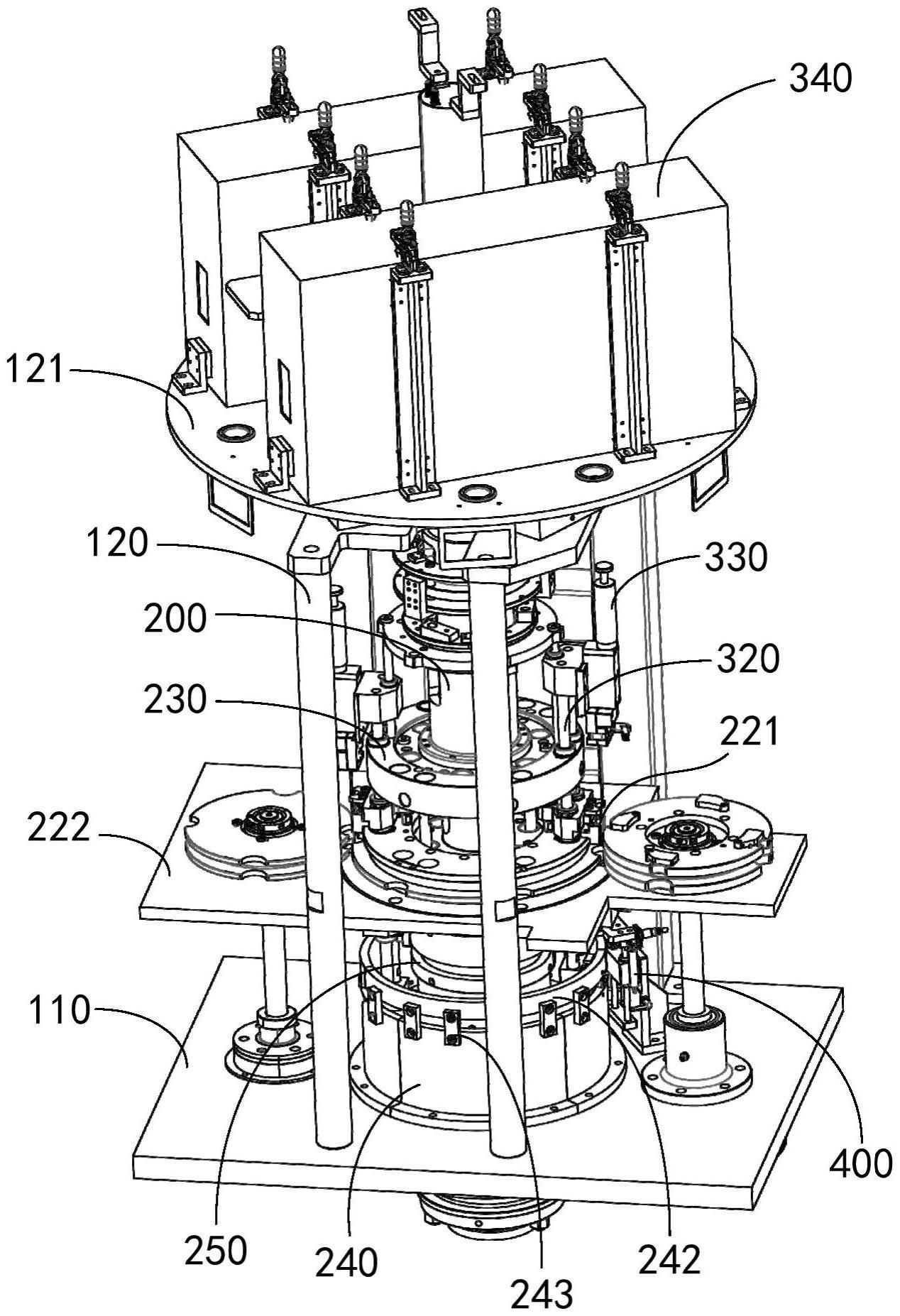

2、为实现上述目的,本实用新型提供了一种转塔式一对三针全自动电池焊接装置,包括:

3、底板;

4、转塔组件,所述转塔组件可转动地安装在所述底板上,所述转塔组件包括驱动旋转机构、转盘和连接盘,所述转盘的外周设置有用于定位电池的电池焊接位,所述驱动旋转机构与所述转盘、所述连接盘传动连接,用于驱动所述转盘及所述连接盘旋转;以及

5、焊接组件,所述焊接组件包括焊针,所述焊针的位置与所述电池焊接位的位置对应,所述焊接组件可升降地安装在所述转盘外周,用于带动所述焊针在升起位置和焊接位置之间活动,在所述焊接位置时,所述焊针用于对电池进行焊接处理。

6、在一实施例中,所述转塔式一对三针全自动电池焊接装置还包括检测组件,所述检测组件安装在所述底板上,且对应所述电池焊接位的位置设置,用于在所述焊接组件移动至所述焊接位置时输出检测信号。

7、在一实施例中,所述焊接组件还包括焊接部和连杆结构,所述焊针设置于所述焊接部底部,所述连杆结构依次贯穿所述连接盘、所述转盘设置,所述焊接部安装在所述连杆结构的第一端,所述连杆结构的第二端设置有第一凸轮随动器,所述底板上设置有第一导向凸轮,所述第一导向凸轮设置有第一凸轮导轨,所述第一凸轮随动器与所述第一凸轮导轨滑动适配,用于带动所述焊接部沿所述凸轮导轨在所述升起位置和所述焊接位置之间活动。

8、在一实施例中,所述检测组件与所述第一导向凸轮连接,用于在检测到的力小于预设压力阈值时输出报警信号。

9、在一实施例中,所述第一导向凸轮顶部环设连接环,所述连接环与所述第一导向凸轮连接,所述检测组件设置有第一连接部,所述检测组件经由所述第一连接部与所述连接环连接。

10、在一实施例中,所述转塔式一对三针全自动电池焊接装置还包括顶升组件,所述顶升组件在初始位置和顶升位置之间可活动地安装在所述转盘底部,用于在移动至所述顶升位置时抵接所述电池焊接位的电池。

11、在一实施例中,所述转塔组件还包括工作台,所述转盘可活动地安装在所述工作台中部,所述顶升组件安装在所述工作台底部。

12、在一实施例中,所述驱动旋转机构包括驱动轴,所述驱动轴的第一端依次贯穿所述转盘、所述连接盘设置,用于与所述转盘、所述连接盘传动连接,所述驱动轴的第二端贯穿所述底板设置,用于与外部驱动设备传动连接。

13、在一实施例中,所述顶升组件上设置有第二凸轮随动器,所述驱动轴设置有第二导向凸轮,所述第二导向凸轮设置有第二凸轮导轨,所述第二凸轮随动器与所述第二凸轮导轨滑动适配,用于带动所述顶升组件沿所述第二凸轮导轨在所述初始位置和顶升位置之间活动。

14、在一实施例中,所述转塔组件底部设置有底板,所述转塔组件还包括扭力限制器,所述扭力限制器安装在所述底板底部且与所述驱动轴的第二端连接。

15、与现有技术相比本实用新型具有以下有益效果:

16、转塔组件可转动地安装在底板上,转塔组件包括驱动旋转机构、转盘和连接盘,转盘的外周设置有用于定位电池的电池焊接位,通过电池焊接位对电池进行定位,避免电池移位,通过转塔式设计,减少对空间的占用,由转盘带动电池旋转,实现连续不间断供料,有效提高电池焊接效率及电池焊接性能,适用于高速生产线生产;焊针的位置与电池焊接位的位置对应,通过定位设置减少焊接误差,且可避免重复对位、定位导致的焊接效率低的问题;焊接组件可升降地安装在转盘外周,用于带动焊针在升起位置和焊接位置之间活动,有效提高焊接效率,在升起位置时,焊接组件的焊针悬设在电池焊接位上方,在焊接位置时,焊针用于对电池进行焊接处理,在升降过程中还可实现降温,焊针自动冷却,有效提高焊接质量及电池焊接性能。

技术特征:

1.一种转塔式一对三针全自动电池焊接装置,其特征在于,包括:

2.根据权利要求1所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述转塔式一对三针全自动电池焊接装置还包括检测组件,所述检测组件安装在所述底板上,且对应所述电池焊接位的位置设置,用于在所述焊接组件移动至所述焊接位置时输出检测信号。

3.根据权利要求2所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述焊接组件还包括焊接部和连杆结构,所述焊针设置于所述焊接部底部,所述连杆结构依次贯穿所述连接盘、所述转盘设置,所述焊接部安装在所述连杆结构的第一端,所述连杆结构的第二端设置有第一凸轮随动器,所述底板上设置有第一导向凸轮,所述第一导向凸轮设置有第一凸轮导轨,所述第一凸轮随动器与所述第一凸轮导轨滑动适配,用于带动所述焊接部沿所述凸轮导轨在所述升起位置和所述焊接位置之间活动。

4.根据权利要求3所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述检测组件与所述第一导向凸轮连接,用于在检测到的力小于预设压力阈值时输出报警信号。

5.根据权利要求4所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述第一导向凸轮顶部环设连接环,所述连接环与所述第一导向凸轮连接,所述检测组件设置有第一连接部,所述检测组件经由所述第一连接部与所述连接环连接。

6.根据权利要求1-5中任意一项所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述转塔式一对三针全自动电池焊接装置还包括顶升组件,所述顶升组件在初始位置和顶升位置之间可活动地安装在所述转盘底部,用于在移动至所述顶升位置时抵接所述电池焊接位的电池。

7.根据权利要求6所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述转塔组件还包括工作台,所述转盘可活动地安装在所述工作台中部,所述顶升组件安装在所述工作台底部。

8.根据权利要求6所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述驱动旋转机构包括驱动轴,所述驱动轴的第一端依次贯穿所述转盘、所述连接盘设置,用于与所述转盘、所述连接盘传动连接,所述驱动轴的第二端贯穿所述底板设置,用于与外部驱动设备传动连接。

9.根据权利要求8所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述顶升组件上设置有第二凸轮随动器,所述驱动轴设置有第二导向凸轮,所述第二导向凸轮设置有第二凸轮导轨,所述第二凸轮随动器与所述第二凸轮导轨滑动适配,用于带动所述顶升组件沿所述第二凸轮导轨在所述初始位置和顶升位置之间活动。

10.根据权利要求9所述的转塔式一对三针全自动电池焊接装置,其特征在于,所述转塔组件底部设置有底板,所述转塔组件还包括扭力限制器,所述扭力限制器安装在所述底板底部且与所述驱动轴的第二端连接。

技术总结

本技术公开了一种转塔式一对三针全自动电池焊接装置,包括底板、转塔组件以及焊接组件,所述转塔组件可转动地安装在所述底板上,所述转塔组件包括驱动旋转机构、转盘和连接盘,所述转盘的外周设置有用于定位电池的电池焊接位,所述驱动旋转机构与所述转盘、所述连接盘传动连接,用于驱动所述转盘及所述连接盘旋转;所述焊接组件包括焊针,所述焊针的位置与所述电池焊接位的位置对应,所述焊接组件可升降地安装在所述转盘外周,用于带动所述焊针在升起位置和焊接位置之间活动,在所述焊接位置时,所述焊针用于对电池进行焊接处理。用于解决焊接性能一般、焊接效率低的问题。

技术研发人员:李平,何晓雨,刘金飞,谭志同,冯亚军

受保护的技术使用者:深圳市中基自动化股份有限公司

技术研发日:20230525

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!