一种铝材挤压成型机的制作方法

本技术属于铝材加工,具体的说是一种铝材挤压成型机。

背景技术:

1、铝材挤压也就是通过挤压成型的铝材,常见的有铝板、铝棒、铝盘圆等等,与之区别的就是铸造成型的铝材,挤压成型的铝材相较于铸造成型的铝材毛边更少。

2、现有的铝材挤压成型机在进行传输时,通过将铝材通过卡爪,将铝材夹持至加热区域,在进行加热后为避免铝材表面产生形变偏移,需要采用滚轮进行传输。

3、目前现有技术中现有的铝材挤压成型机在进行传输时,因为铝材的金属质地较软,采用卡爪的硬性夹持容易导致铝材表面产生形变,从而导致加热后通过滚轮传输,极易导致铝材产生偏移,无法抵达指定位置。

4、因此,针对上述问题提出一种铝材挤压成型机。

技术实现思路

1、为了弥补现有技术的不足,解决了目前现有技术中现有的铝材挤压成型机在进行传输时,因为铝材的金属质地较软,采用卡爪的硬性夹持容易导致铝材表面产生形变,从而导致加热后通过滚轮传输,极易导致铝材产生偏移,无法抵达指定位置的问题,提出的一种铝材挤压成型机。

2、本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种铝材挤压成型机,包括一号固定杆,所述一号固定杆底部固定连接有操作台,所述一号固定杆共有四组,四组所述一号固定杆呈矩形阵列在操作台顶部,所述操作台顶部远离一号固定杆一侧固定连接有限位块,所述限位块共有四组,四组所述呈矩形阵列在操作台顶部;

3、所述一号固定杆外部套设有一号转动环,所述一号转动环外部固定连接有转动板内部,所述转动板右侧靠近后端位置固定连接有弹簧一端,所述弹簧远离转动板一侧固定连接有限位块。

4、优选的,所述转动板顶部固定连接有固定板,固定板共有四组,四组所述固定板呈矩形阵列在操作台上方所述固定板顶部靠近后端位置固定连接有三号固定杆。

5、优选的,所述三号固定杆外部转动连接有三号转动环,所述三号转动环外部开设有二号弧形槽,所述二号弧形槽呈“v”形设计。

6、优选的,所述操作台上方右侧的固定板顶部固定连接有二号固定杆,所述二号固定杆外部转动连接有二号转动环。

7、优选的,所述二号转动环外部开设有一号弧形槽,所述一号弧形槽呈“v”形设计,所述二号转动环顶部固定连接有电机。

8、优选的,所述操作台顶部靠近后端位置固定连接有加热模块,所述加热模块前端靠近中心位置开设有加热孔。

9、本实用新型的有益效果:

10、本实用新型提供一种铝材挤压成型机,通过一号固定杆固定在操作台顶部,方便带动外部的转动板转动,而转动板固定的弹簧可以适应不同外径的铝材,而限位块可以限制其最大角度,避免弹簧压缩位置产生偏移,从而无法实现后续的使用,并且采用机械结构在运行时更加稳定可靠,通过此种结构可以有效的对需要加工的铝材外径进行适应,不会产生夹持力度过大,对铝材表面产生损伤的问题,提高了铝材加工时的稳定性。

技术特征:

1.一种铝材挤压成型机,其特征在于:包括一号固定杆(1),所述一号固定杆(1)底部固定连接有操作台(13),所述一号固定杆(1)共有四组,四组所述一号固定杆(1)呈矩形阵列在操作台(13)顶部,所述操作台(13)顶部远离一号固定杆(1)一侧固定连接有限位块(5),所述限位块(5)共有四组,四组所述呈矩形阵列在操作台(13)顶部;

2.根据权利要求1所述的一种铝材挤压成型机,其特征在于:所述转动板(3)顶部固定连接有固定板(6),固定板(6)共有四组,四组所述固定板(6)呈矩形阵列在操作台(13)上方所述固定板(6)顶部靠近后端位置固定连接有三号固定杆(11)。

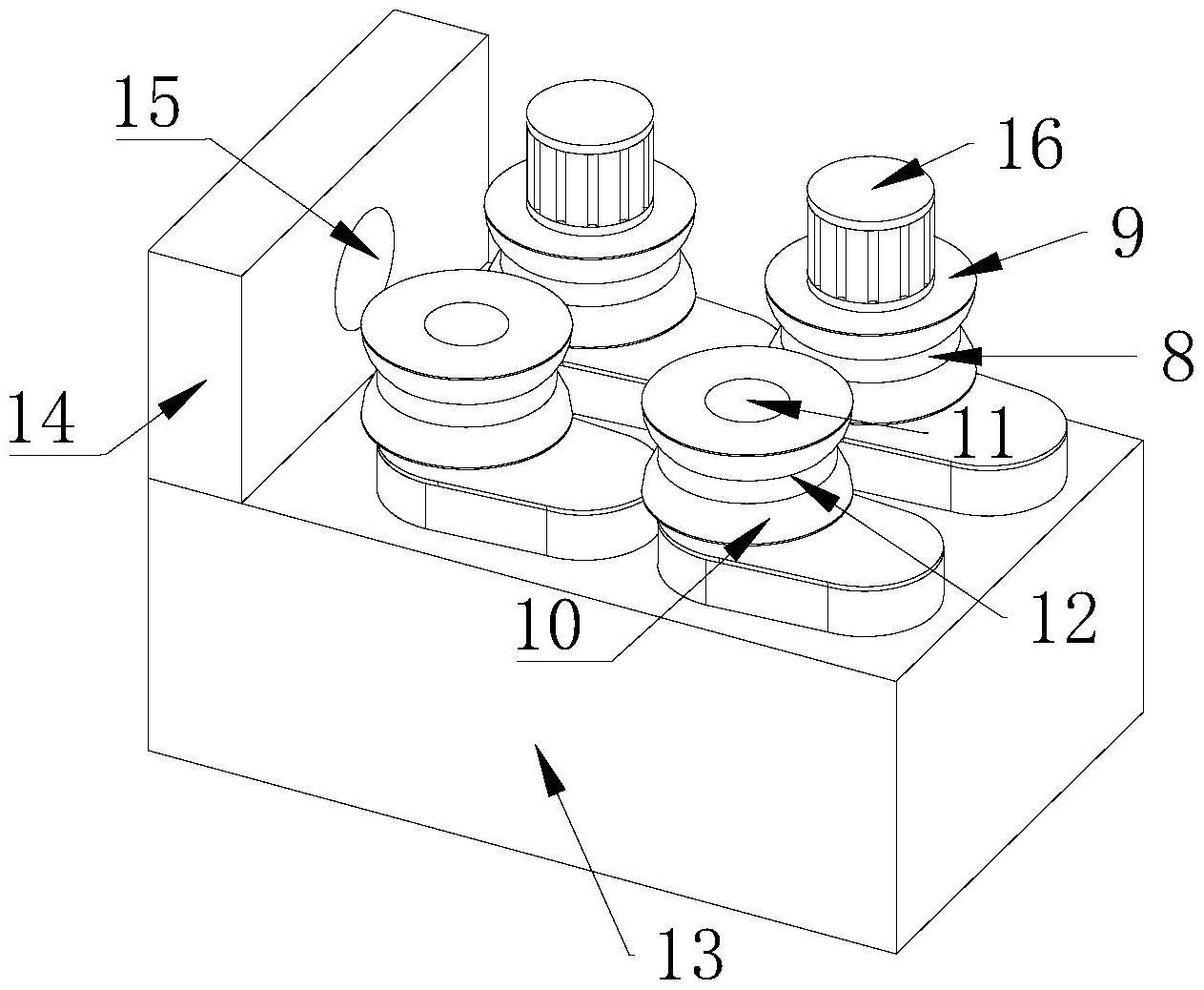

3.根据权利要求2所述的一种铝材挤压成型机,其特征在于:所述三号固定杆(11)外部转动连接有三号转动环(10),所述三号转动环(10)外部开设有二号弧形槽(12),所述二号弧形槽(12)呈“v”形设计。

4.根据权利要求3所述的一种铝材挤压成型机,其特征在于:所述操作台(13)上方右侧的固定板(6)顶部固定连接有二号固定杆(7),所述二号固定杆(7)外部转动连接有二号转动环(9)。

5.根据权利要求4所述的一种铝材挤压成型机,其特征在于:所述二号转动环(9)外部开设有一号弧形槽(8),所述一号弧形槽(8)呈“v”形设计,所述二号转动环(9)顶部固定连接有电机(16)。

6.根据权利要求5所述的一种铝材挤压成型机,其特征在于:所述操作台(13)顶部靠近后端位置固定连接有加热模块(14),所述加热模块(14)前端靠近中心位置开设有加热孔(15)。

技术总结

本技术属于铝材加工技术领域,具体的说是一种铝材挤压成型机,包括一号固定杆,所述一号固定杆底部固定连接有操作台,所述一号固定杆共有四组,四组所述一号固定杆呈矩形阵列在操作台顶部,所述操作台顶部远离一号固定杆一侧固定连接有限位块;通过一号固定杆固定在操作台顶部,方便带动外部的转动板转动,而转动板固定的弹簧可以适应不同外径的铝材,而限位块可以限制其最大角度,避免弹簧压缩位置产生偏移,从而无法实现后续的使用,并且采用机械结构在运行时更加稳定可靠,通过此种结构可以有效的对需要加工的铝材外径进行适应,不会产生夹持力度过大,对铝材表面产生损伤的问题,提高了铝材加工时的稳定性。

技术研发人员:徐伟,吴克利,张宁,李培义,高志远,曾范津

受保护的技术使用者:山东中豪铝业集团有限公司

技术研发日:20230525

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!