电池焊接保护板的制作方法

本技术涉及铅酸蓄电池装配工装领域,特别涉及电池焊接保护板。

背景技术:

1、铅酸蓄电池多组电池排列正负极采用连接板焊接相连,最后总正极、总负极焊接引出。在激光焊接过程中一要防止极柱误搭接造成短路,二要防止正负极柱之间的防爆泄压口被不小心破坏,三是连接板在焊接过程中发生移位。

技术实现思路

1、针对现有技术中存在的问题,本实用新型提供一种电池焊接保护板,将需要连接焊接的极柱分隔在单独的焊接口内,直接将连接板放置在焊接口内进行焊接,不会发生短路问题,也方便焊接操作,同时遮盖住防爆泄压口不被破坏,提高焊接效率。

2、为实现上述目的,本实用新型提供了以下技术方案:

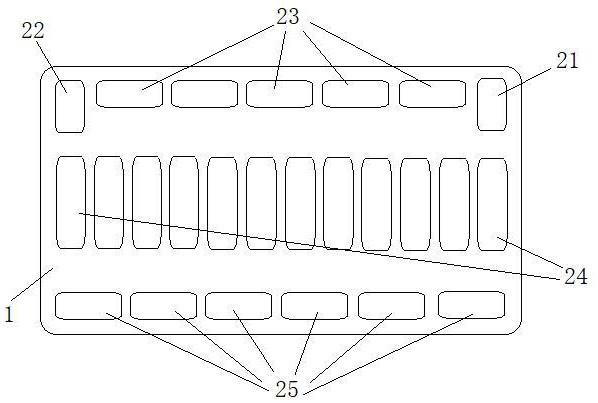

3、电池焊接保护板,矩形状的板块上开设多个焊接口,焊接口包括位于板块前侧位置左右两边的总正焊接口、总负焊接口,总正焊接口与总负焊接口之间的板块上间隔开设一排对应前排电池左右相邻正负极柱相连焊接口一,板块上中间位置间隔开设一排对应前后排电池首尾相邻正负极柱相连焊接口二,板块上后侧位置间隔开设一排对应后排电池左右相邻正负极柱相连焊接口三。

4、进一步改进方案是,所述总正焊接口、总负焊接口暴露面包括极柱及极柱正极或负极标识。防止焊接错误。

5、更进一步改进方案是,所述焊接口内侧壁距极柱周边1mm间距。既将所需焊接极柱完全展露,又尽量不扩大,防止连接片移位滑动。

6、再进一步改进方案是,所述焊接口四角为圆弧角。防止碰损电池电极。

7、再进一步改进方案是,所述板块四角为圆弧角。防止伤到操作者。

8、再进一步改进方案是,所述板块为厚度0.5cm以上的塑料板。保证焊接防护要求,焊接在焊接口内完成。

9、有益效果

10、本工装简单的结构设置解决了电池极柱焊接工艺中易出现的不安全操作,提高了产品生产率。

技术特征:

1.电池焊接保护板,其特征在于:矩形状的板块(1)上开设多个焊接口,焊接口包括位于板块前侧位置左右两边的总正焊接口(21)、总负焊接口(22),总正焊接口与总负焊接口之间的板块上间隔开设一排对应前排电池左右相邻正负极柱相连焊接口一(23),板块上中间位置间隔开设一排对应前后排电池首尾相邻正负极柱相连焊接口二(24),板块上后侧位置间隔开设一排对应后排电池左右相邻正负极柱相连焊接口三(25)。

2.根据权利要求1所述的电池焊接保护板,其特征在于:所述总正焊接口(21)、总负焊接口(22)暴露面包括极柱(3)及极柱正极或负极标识(4)。

3.根据权利要求1所述的电池焊接保护板,其特征在于:所述焊接口内侧壁距极柱周边1mm间距。

4.根据权利要求1所述的电池焊接保护板,其特征在于:所述焊接口四角为圆弧角。

5.根据权利要求1所述的电池焊接保护板,其特征在于:所述板块(1)四角为圆弧角。

6.根据权利要求1所述的电池焊接保护板,其特征在于:所述板块(1)为厚度0.5cm以上的塑料板。

技术总结

本技术公开了电池焊接保护板,矩形状的板块上开设多个焊接口,焊接口包括位于板块前侧位置左右两边的总正焊接口、总负焊接口,总正焊接口与总负焊接口之间的板块上间隔开设一排对应前排电池左右相邻正负极柱相连焊接口一,板块上中间位置间隔开设一排对应前后排电池首尾相邻正负极柱相连焊接口二,板块上后侧位置间隔开设一排对应后排电池左右相邻正负极柱相连焊接口三。本技术解决了电池极柱焊接工艺中易出现短路的不安全操作,提高了产品生产率。

技术研发人员:王自强,李军,顾小曾

受保护的技术使用者:江苏华清能源科技有限公司

技术研发日:20230529

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!