一种管件减薄成型机构的制作方法

本技术涉及工业加工,特别地,涉及一种管件减薄成型机构。

背景技术:

1、厚壁管件经减薄成型工艺能够得到薄壁管件,目前通常使用的减薄成型工艺有三种,分别为热挤压、冷挤压和拉伸成型。

2、在现有技术条件下,热挤压和冷挤压工艺在减薄成型后,最终得到薄壁管件的壁厚通常在0.5mm以上,难以制造实现壁厚小于0.5mm的薄壁管件;拉伸成型工艺通过冲头带动厚壁管件经过减薄环实现减薄成型,从而得到薄壁管件,该工艺能够实现较薄壁厚的薄壁管件,但成型完成后,管件会包裹在冲头上难以脱模。

3、针对上述问题,就需要提供一种既能满足壁厚较小的要求,也易于脱模的管件减薄成型机构。

技术实现思路

1、本实用新型的目的在于提供一种管件减薄成型机构。

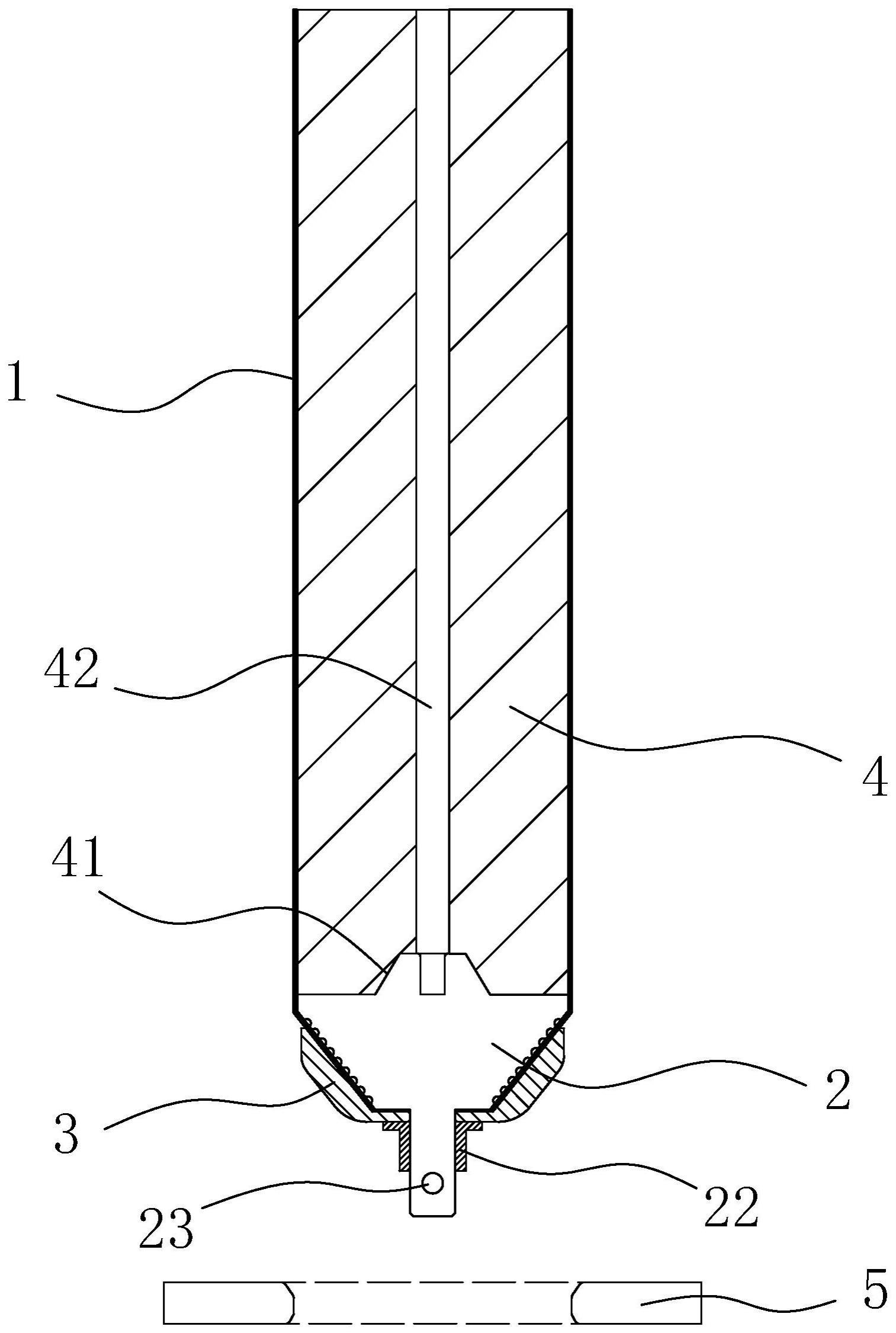

2、本实用新型采用的技术方案是:一种管件减薄成型机构,所述管件的下端向内侧折弯形成一斜面;

3、本成型机构包括冲头和减薄环,对应所述管件的斜面还设有底模和夹紧环;

4、所述底模设于所述管件内,且抵靠于所述斜面的内侧,所述夹紧环设于所述管件外侧,且抵靠于所述斜面的外侧,构成所述底模和所述夹紧环共同夹持所述斜面;

5、所述管件的底部开口,所述底模的下端向下延伸,形成伸出于所述开口外的凸起,该凸起与所述夹紧环固定连接;

6、所述冲头受一驱动机构的驱动而上下移动,所述减薄环设于其移动路径上,构成该冲头在向下移动过程中推动所述底模以带动所述管件穿过所述减薄环至一完成位置;

7、对应所述完成位置设有一固定模块,在所述管件处于完成位置的状态下,所述固定模块具有第一状态和第二状态,第一状态下所述固定模块与所述凸起相分离,第二状态下所述固定模块与所述凸起相对固定,以限制所述底模无法向上移动。

8、上述技术方案中的有关内容解释如下:

9、上述方案中,所述凸起向下穿过所述夹紧环,该凸起上在所述夹紧环下方设有与该凸起螺纹连接的螺母,所述螺母与所述斜面共同夹紧所述夹紧环,构成所述凸起与所述夹紧环固定连接。

10、上述方案中,所述底模与所述斜面相互接触的抵靠面为一粗糙表面。

11、上述方案中,所述底模与所述斜面相互接触的抵靠面上制有多道凹槽,构成该抵靠面为一粗糙表面。

12、上述方案中,所述凸起上设有通孔,所述固定模块包括对应所述通孔的固定钩,在第一状态下所述固定钩与所述通孔相分离,在第二状态下所述固定钩钩住所述通孔,构成所述固定模块与所述凸起相对固定。

13、上述方案中,所述固定模块包括一驱动单元,所述驱动单元驱动所述固定钩在第一状态和第二状态之间移动。

14、上述方案中,所述底模的上端形成向上的凸台,所述冲头的下端形成凹陷,所述凸台和所述凹陷相匹配,构成所述冲头的下端与所述底模的上端接触配合。

15、上述方案中,所述凸台呈圆台状,其上设有向上开口的内螺孔。

16、本实用新型的有益效果在于:本管件减薄成型机构通过底模和夹紧环组成的夹紧机构共同夹持固定管件,使用时,冲头向下带动管件经过减薄环至一完成位置,该过程中通过减薄环完成对管件的拉伸成型;管件在完成位置时,使固定模块与底模固定连接,从而限制管件使其无法向上移动,由此在冲头向上移动收回时,能够使冲头与管件轻松完成分离,避免了管件包裹在冲头上难以脱模的情况;综上所述,本管件减薄成型机构易于脱模,同时拉伸成型能够满足管件减薄后壁厚较小的要求。

技术特征:

1.一种管件减薄成型机构,其特征在于:

2.根据权利要求1所述的一种管件减薄成型机构,其特征在于:所述凸起向下穿过所述夹紧环,该凸起上在所述夹紧环下方设有与该凸起螺纹连接的螺母,所述螺母与所述斜面共同夹紧所述夹紧环,构成所述凸起与所述夹紧环固定连接。

3.根据权利要求1所述的一种管件减薄成型机构,其特征在于:所述底模与所述斜面相互接触的抵靠面为一粗糙表面。

4.根据权利要求3所述的一种管件减薄成型机构,其特征在于:所述底模与所述斜面相互接触的抵靠面上制有多道凹槽,构成该抵靠面为一粗糙表面。

5.根据权利要求1所述的一种管件减薄成型机构,其特征在于:所述凸起上设有通孔,所述固定模块包括对应所述通孔的固定钩,在第一状态下所述固定钩与所述通孔相分离,在第二状态下所述固定钩钩住所述通孔,构成所述固定模块与所述凸起相对固定。

6.根据权利要求5所述的一种管件减薄成型机构,其特征在于:所述固定模块包括一驱动单元,所述驱动单元驱动所述固定钩在第一状态和第二状态之间移动。

7.根据权利要求1所述的一种管件减薄成型机构,其特征在于:所述底模的上端形成向上的凸台,所述冲头的下端形成凹陷,所述凸台和所述凹陷相匹配,构成所述冲头的下端与所述底模的上端接触配合。

8.根据权利要求7所述的一种管件减薄成型机构,其特征在于:所述凸台呈圆台状,其上设有向上开口的内螺孔。

技术总结

一种管件减薄成型机构,管件下端向内折弯形成斜面;本成型机构包括冲头和减薄环,对应斜面还设有底模和夹紧环;底模设于管件内,夹紧环设于管件外,底模和夹紧环共同夹持斜面;管件的底部开口,底模下端向下延伸,形成伸出于开口外的凸起,该凸起与夹紧环固定连接;冲头在一驱动机构的驱动下于管件内上下移动,减薄环设于其移动路径上,该冲头在向下移动过程中带动管件穿过减薄环至一完成位置;对应完成位置设有一固定模块,在管件处于完成位置的状态下,固定模块具有第一状态和第二状态,第一状态下固定模块与凸起相分离,第二状态下固定模块与凸起相对固定,以限制底模无法向上移动。该管件减薄成型机构既能满足壁厚较小的要求,也易于脱模。

技术研发人员:安旭,李俊霖,汪洋

受保护的技术使用者:苏州斯莱克精密设备股份有限公司

技术研发日:20230530

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!