一种轮毂成型装置的制作方法

本技术涉及轮毂成型,尤其涉及一种轮毂成型装置。

背景技术:

1、目前,轮毂的制造方式多种多样,但是主流的制造工艺主要有铸造、锻造加旋压。

2、铸造法是利用重力或低压把合金溶液浇注到模具内,成形后经机械加工、表面涂装等完成生产,优点是成本低而生产效率高,但是缺点是无法消除铸造产生的缺陷,容易产生气泡,密度低,表面粗糙,综合机械性能差,不环保。

3、锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得一定形状和尺寸的加工方法。常用的锻造生产是在金属灼热的状态下进行的,虽然产品的可靠性较好,但是生产环境温度高,危险性较大,对产品原料的利用率低,材料损耗大,工序多,后续加工成本高。

4、现有轮毂的加工一般都是前道工序的轮缘小于轮辋,从而会存在交汇区容易夹杂异物、粘接不牢、折叠、裂缝等缺陷。

技术实现思路

1、本实用新型所要解决的是现有的轮毂的铸造工艺中容易产生气泡,密度低,表面粗糙,综合机械性能差,不环保的技术问题,提供了一种使轮缘大于轮辐能够避免在制出轮辐形状的步骤中出现轮缘位置断裂、褶皱、起皮和夹入杂物的轮毂成型装置。

2、为本实用新型之目的,采用以下技术方案予以实现:

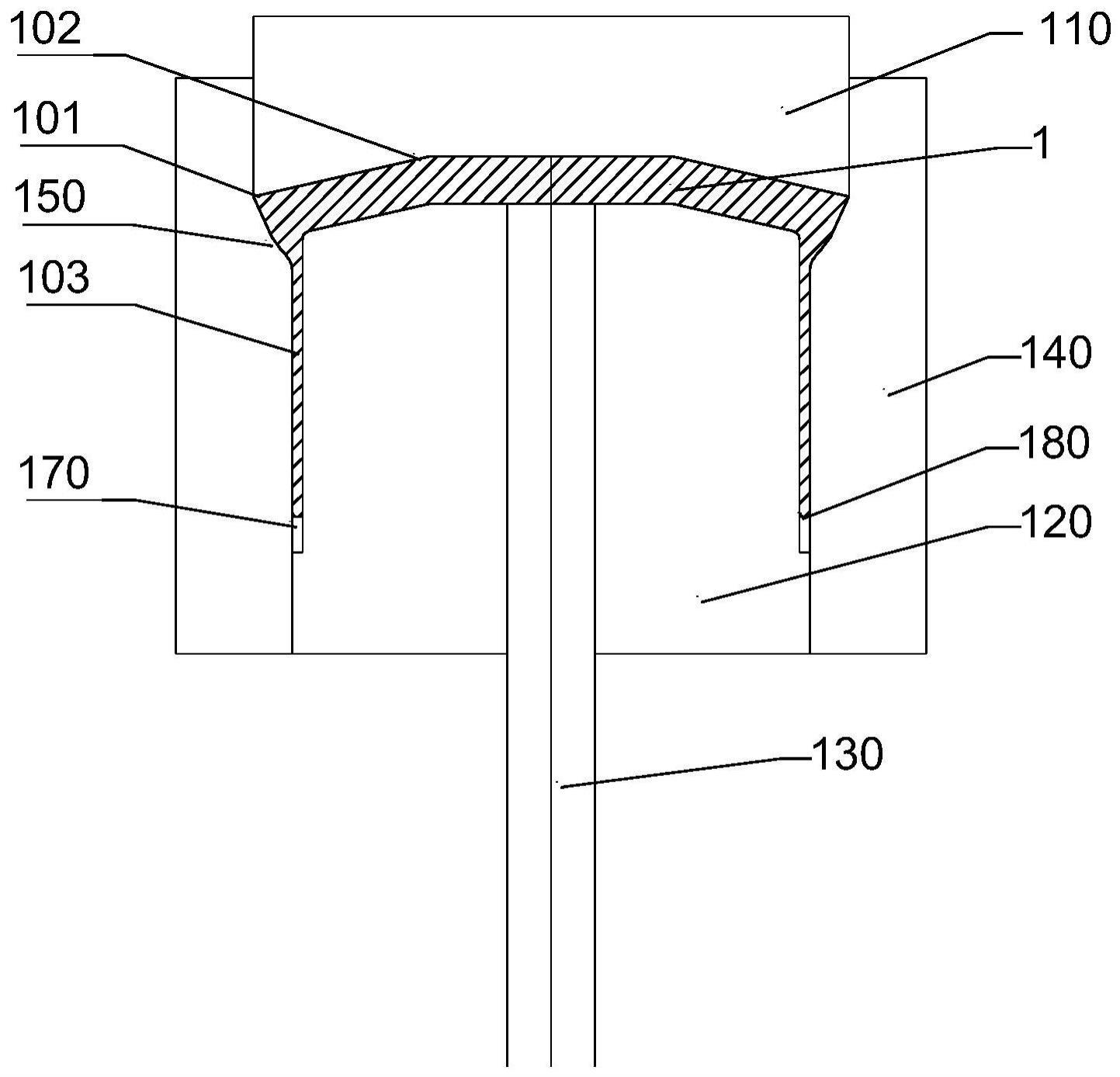

3、一种轮毂成型装置,包括第一模具、第二模具和第三模具;所述第一模具用于将可锻金属材料挤压形成深筒状粗坯;所述第二模具用于将深筒状粗坯挤压形成次粗坯;所述第三模具用于将次粗坯挤压形成成品轮毂;所述第一模具包括第一上模、第一下模、第一顶杆和第一型腔支撑座;所述第一型腔支撑座呈中空状并使第一型腔支撑座的中空部形成第一轮毂型腔;所述第一下模的外周壁上周向设置有第一环形凹口;所述环形凹口与所述第一轮毂型腔之间形成第一轮辋腔;所述第一型腔支撑座的内周壁上周向设置有由上往下呈由外往内倾斜的成型环形斜面;所述第一上模和第一下模相互配合同时向中间冷挤压得到包含突出轮缘形状的深筒状粗坯,并通过所述成型环形斜面使深筒状粗坯的轮缘直径大于深筒状粗坯的轮辋直径;所述第一顶杆用于将深筒状粗坯从第一模具中顶出。该装置通过全程使用模具冷挤压原材料得到成品轮毂,对于材料的利用率极高,产品的合格率也很高,而且在常温环境下生产,安全环保,生产出的轮毂一致性好,综合机械性能高。并且通过成型环形斜面能够便于更好的将轮辐更好的成型,同时能够进一步方便做到达到深筒状粗坯的轮缘直径大于深筒状粗坯的轮辋直径,进而能够避免在制出轮辐形状的步骤中出现轮缘位置断裂、褶皱、起皮和夹入杂物等情况,使生产出的轮毂流线更加顺畅,结构强度高、一体性好,综合机械性能更好。

4、作为优选,所述第一顶杆升降连接在第一下模上,顶出时,所述第一顶杆由下往上穿过第一下模顶至深筒状粗坯上。

5、作为优选,所述第二模具包括第二上模、第二下模、第二顶杆和第二型腔支撑座;所述第二型腔支撑座呈中空状并使第二型腔支撑座的中空部形成第二轮毂型腔;通过第二上模和第二下模相互配合冷挤压得到所需轮辐形状的次粗坯。

6、作为优选,所述第二型腔支撑座的内周壁上周向设置有由上往下呈由外往内的环形台阶面。通过环形台阶面便于更好的使台阶处挤压轮辐,从而便于使轮辐更好塑形,提升强度以及美观度。

7、作为优选,所述第二上模的底面设置有与轮辐形状对应的凸状条;所述第二下模的顶面设置有与所述凸状条相匹配的条形凹面;第二下模的外周壁上周向设置有第二环形凹口;所述第二环形凹口与所述第二轮毂型腔之间形成第二轮辋腔;所述第二顶杆的顶部设置有顶杆凸头;通过所述第二上模、第二下模和第二顶杆合并以将所述深筒状粗坯压制成包含轮辐形状的次粗坯。通过第二上模下压能够便于将轮辐冷挤压成型。

8、作为优选,第三模具包括第三上模ⅰ、第三上模ⅱ、第三下模、设置于侧面的至少两个滑块和第三顶杆,将次粗坯放置在第三下模上,使用设置于侧面的滑块将次粗坯固定,所述第三上模ⅱ套设在第三上模ⅰ上;先通过第三上模ⅰ下压将轮辋初步定型,再通过第三上模ⅱ下压将轮辋顶端冷挤压成型,最终得到轮辋形状的成品轮毂;所述第三顶杆升降连接在第三下模的中部;顶出时,所述第三顶杆由下往上穿过第三下模顶至成品轮毂上,将成品轮毂取出。通过第三模具能够便于将轮辐冷挤压成型。

9、作为优选,所述第三下模的顶面设置有与轮辐形状对应的支撑面;每块所述滑块的下部设置有与第二模具形状相匹配的滑块台阶面;所述滑块的上部设置有上往下呈由外往内的轮辋台阶面,轮辋台阶面的顶部形成轮辋端部成型凹口,且轮辋台阶面与轮辋相配合。便于更好的使轮辋成型。

10、作为优选,所述第三上模ⅰ的外周壁上设置周向设置有由上往下呈有外向内的轮辋配合面;所述第三上模ⅰ的底面设置有与第二下模顶面相同的轮辐型腔面。便于更好的使轮辋成型。

11、作为优选,所述第三上模ⅱ套设在第三上模ⅰ外,并且位于第三上模ⅱ的上部;所述第三上模ⅱ底部周向设置有呈环形的轮辋端部成型凹面;所述第三上模ⅱ下压使轮辋端部成型凹面压至辋端部成型凹口上;并通过轮辋端部成型凹面与轮辋端部成型凹口相配合使轮辋端部挤压定型。便于更好的使轮辋顶端成型。

12、作为优选,所述第三顶杆升降连接在第三下模的中部;顶出时,所述第三顶杆由下往上穿过第三下模顶至成品轮毂上。

13、综上所述,本实用新型的优点是轮毂致密度更高,结构强度有显著的提升,轮毂表面光洁度更好,表面光洁度通常能达到0.4以上,不需要再次加工,结构强度也更高,品质更佳;生产轮毂能够大幅节省原材料,还能省去使用加工设备对轮毂毛坯进行铣出轮辐形状的步骤,能够节省设备成本和人力成本,轮毂不会破坏原材料的流线,能够获得更好的结构强度和力学特性,而且不会出现裂纹、气孔、折叠或非金属夹杂物等缺陷;轮毂流线更加顺畅,结构强度高、一体性好,综合机械性能更好;生产工序少,三步挤压完成的轮毂仅仅需少量精加工后即可完成工序,能够有效提升生产效率,节省人力物力。

技术特征:

1.一种轮毂成型装置,其特征在于,包括第一模具、第二模具和第三模具;

2.根据权利要求1所述的轮毂成型装置,其特征在于,所述第一顶杆(130)升降连接在第一下模(120)上,顶出时,所述第一顶杆(130)由下往上穿过第一下模(120)顶至深筒状粗坯(1)上。

3.根据权利要求1所述的轮毂成型装置,其特征在于,所述第二模具包括第二上模(210)、第二下模(220)、第二顶杆(230)和第二型腔支撑座(240);所述第二型腔支撑座(240)呈中空状并使第二型腔支撑座(240)的中空部形成第二轮毂型腔;通过第二上模(210)和第二下模(220)相互配合冷挤压得到所需轮辐(102)形状的次粗坯(2)。

4.根据权利要求3所述的轮毂成型装置,其特征在于,所述第二型腔支撑座(240)的内周壁上周向设置有由上往下呈由外往内的环形台阶面(250)。

5.根据权利要求3或4所述的轮毂成型装置,其特征在于,所述第二上模(210)的底面设置有与轮辐(102)形状对应的凸状条(2101);所述第二下模(220)的顶面设置有与所述凸状条(2101)相匹配的条形凹面(2201);

6.根据权利要求1所述的轮毂成型装置,其特征在于,第三模具包括第三上模ⅰ(310)、第三上模ⅱ(350)、第三下模(320)、设置于侧面的至少两个滑块(330)和第三顶杆(340),将次粗坯(2)放置在第三下模(320)

7.根据权利要求6所述的轮毂成型装置,其特征在于,所述第三下模(320)

8.根据权利要求6所述的轮毂成型装置,其特征在于,所述第三上模ⅰ(310)的外周壁上设置周向设置有由上往下呈有外向内的轮辋配合面(3101);

9.根据权利要求6所述的轮毂成型装置,其特征在于,所述第三上模ⅱ(350)套设在第三上模ⅰ(310)外,并且位于第三上模ⅱ(350)的上部;所述第三上模ⅱ(350)底部周向设置有呈环形的轮辋端部成型凹面(3501);

10.根据权利要求6所述的轮毂成型装置,其特征在于,所述第三顶杆(340)升降连接在第三下模(320)的中部;顶出时,所述第三顶杆(340)

技术总结

本技术涉及轮毂成型技术领域,一种轮毂成型装置,包括第一模具、第二模具和第三模具;第一模具包括第一上模、第一下模、第一顶杆和第一型腔支撑座;第一型腔支撑座呈中空状并使第一型腔支撑座的中空部形成第一轮毂型腔;第一下模的外周壁上周向设置有第一环形凹口;环形凹口与第一轮毂型腔之间形成第一轮辋腔;第一型腔支撑座的内周壁上周向设置有由上往下呈由外往内倾斜的成型环形斜面;第一上模和第一下模相互配合同时向中间冷挤压得到深筒状粗坯,并通过成型环形斜面使深筒状粗坯的轮缘直径大于深筒状粗坯的轮辋直径。本技术的优点是使轮缘大于轮辐能够避免在制出轮辐形状的步骤中出现轮缘位置断裂、褶皱、起皮和夹入杂物。

技术研发人员:金佩瑾

受保护的技术使用者:宁波佳比佳智能科技有限公司

技术研发日:20230601

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!