半球形件拉伸冲压成型模具的制作方法

本技术属于冲压模具,具体涉及一种半球形件拉伸冲压成型模具。

背景技术:

1、钛及钛合金材料空心球的加工过程:先加工两个中空的半圆球,再将两个半圆球焊接为一体后打磨成型,而半圆球加工所需要的原料,为与所加工的空心球厚度略大些的钛板或钛合金板,将该板材切割成圆板,再对圆板进行冲压,形成半成品半圆球,再将半成品半圆球边沿切割后即可成型。

2、目前也有采用凸模下行,将材料由板料压成半球形的工艺,该工艺与传统的机械加工相比,材料利用率高,生产效率高,但是在实际使用过程中,由于退料结构设计不合理,使得退料顶杆向外顶出半球与半球顶接触时,往往形成点接触,导致半球顶压力过大,由于半球的壁厚较薄,容易在半球顶位置出现凹陷,影响气瓶半球后续的机加工,影响产生质量,因此,针对上述问题,有必要进行改进。

技术实现思路

1、本实用新型解决的技术问题:提供一种半球形件拉伸冲压成型模具,采用内脱板弹性定位安装于凹模内孔中的结构和脱料模通过导向组件与固定于下模板底面的弹性复位组件连接的结构,脱料模上的圆板在下移的凹模压住定位后,脱料模与内脱板和凸模配合后完成圆板向半球形的拉伸冲压成型,并在弹性复位组件的作用下脱料模上推半球形件随着上模板的上移同步上移后脱料,解决了传统结构半球形件推料时顶部易出现凹陷的问题,提高半球形的成型质量,成型精度高,一致性好。

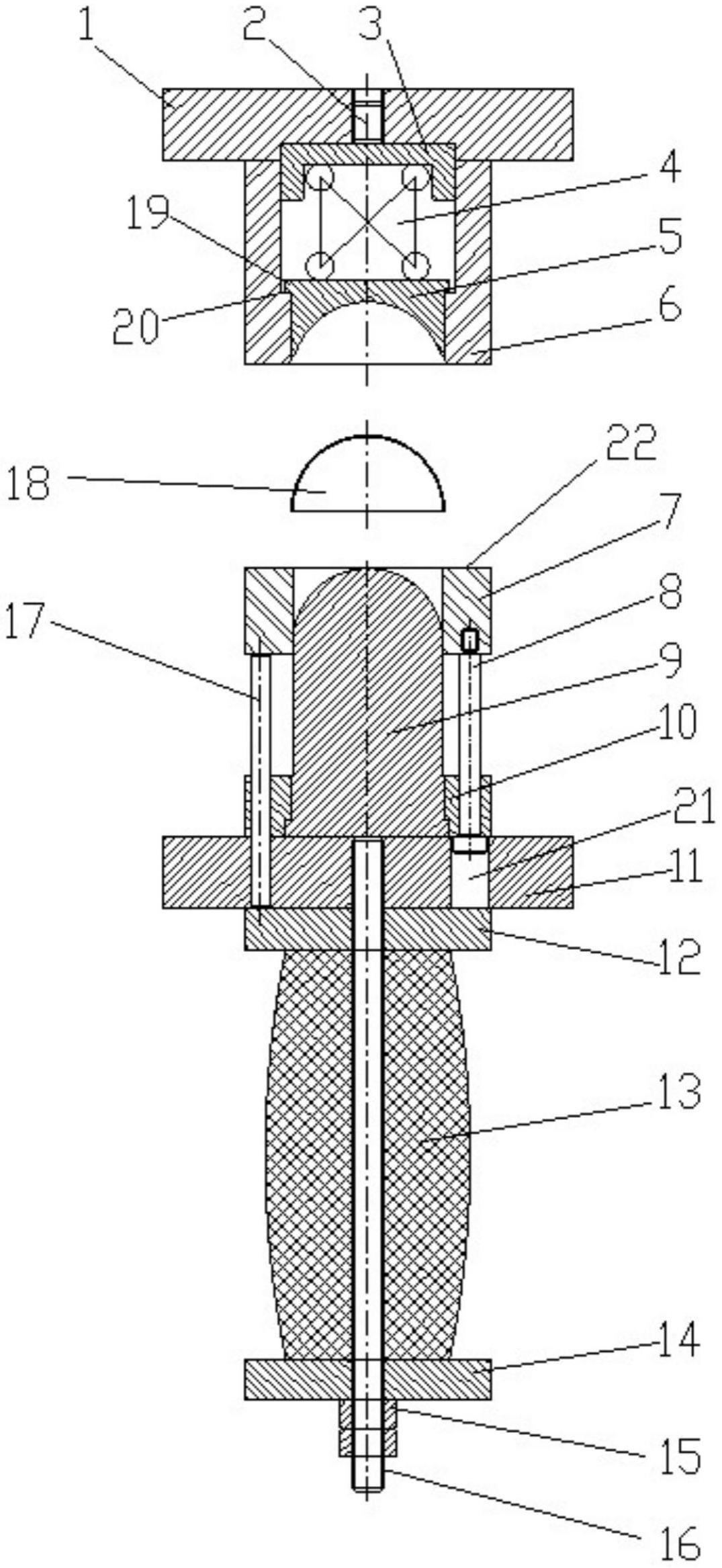

2、本实用新型采用的技术方案:半球形件拉伸冲压成型模具,包括上模板和下模板,所述上模板底面上固定有凹模,且下端面制有半球形槽的内脱板弹性安装于凹模内孔中,并可在凹模内孔中上下移动,所述下模板上固定有用于对与凹模上下位置对应并同轴设置的凸模进行固定的定位套,所述凸模上端部为与半球形槽适配的半球形结构,所述下模板下端面固定有弹性复位组件,且弹性复位组件上端的活动端与大间隙配合于下模板上并圆周均布的多个导向组件的下端固定连接,所述导向组件上端与脱料模底面接触,并随着脱料模的下移将弹性复位组件压缩,或随着弹性复位组件的回弹力使脱料模上移复位。

3、其中,所述弹性复位组件包括弹性支撑件、升降板、螺杆和底板,所述螺杆上端螺纹固连于下模板底面中部,且由上至下依次套装于螺杆上的升降板、弹性支撑件和底板通过底板下端与螺杆螺纹连接的双螺母连接为一体,所述升降板上端面与多个导向组件的下端固定连接,并在脱料模下移过程中通过导向组件下推升降板使弹性支撑件压缩。

4、进一步地,所述弹性支撑件采用橡胶套或弹簧或聚氨酯套。

5、进一步地,所述导向组件包括打杆,所述打杆下端固定于升降板上,且打杆上端穿过下模板上的通孔顶于脱料模底面上。

6、进一步地,所述凹模内孔中设有固定于上模板底面上的弹簧座,所述弹簧座与内脱板之间设有复位弹簧,且内脱板在复位弹簧的作用下使内脱板上端外沿处的凸环抵于凹模台阶孔孔壁上的台阶面上定位。

7、进一步地,所述弹簧座上端面固定有螺柱,且弹簧座通过螺柱螺纹固连于上模板底面上,所述弹簧座的截面形状为倒置的u形结构,且复位弹簧上端位于弹簧座底面的凹槽内。

8、进一步地,所述下模板板面上圆周均布有多个导向孔,且大头端适配于导向孔内的等高螺栓穿过定位套上的通孔与脱料模螺纹固连。

9、进一步地,所述凹模的台阶孔下端孔沿处制有便于圆板拉伸冲压成型的圆角。

10、进一步地,所述脱料模上端面制有与脱料模的内孔同心设置的定位圆槽,且定位圆槽的深度小于圆板的厚度。

11、本实用新型与现有技术相比的优点:

12、1、本技术方案采用内脱板弹性定位安装于凹模内孔中的结构和脱料模通过导向组件与固定于下模板底面的弹性复位组件连接的结构,圆盘拉伸冲压以及成型脱料时,在弹性复位组件和复位弹簧的作用下,使成型半球形件始终与内脱板底面的半球形槽接触,从而保证成型后的半球形件的质量,避免脱料时变形的问题,解决了传统结构半球形件推料时顶部易出现凹陷的问题,提高半球形的成型质量;

13、2、本技术方案打杆与等高螺栓的设计结构,在保证脱料模上移或下移稳定性的同时,还可在下移冲压时由打杆下推升降板使弹性支撑件压缩,从而为成型件的退料提供复位能量;

14、3、本技术方案结构简单,设计新颖,成型精度高,一致性好,成品率高,半球形件加工成本低,具有较高的使用价值。

技术特征:

1.半球形件拉伸冲压成型模具,包括上模板(1)和下模板(11),其特征在于:所述上模板(1)底面上固定有凹模(6),且下端面制有半球形槽的内脱板(5)弹性安装于凹模(6)内孔中,并可在凹模(6)内孔中上下移动,所述下模板(11)上固定有用于对与凹模(6)上下位置对应并同轴设置的凸模(9)进行固定的定位套(10),所述凸模(9)上端部为与半球形槽适配的半球形结构,所述下模板(11)下端面固定有弹性复位组件,且弹性复位组件上端的活动端与大间隙配合于下模板(11)上并圆周均布的多个导向组件的下端固定连接,所述导向组件上端与脱料模(7)底面接触,并随着脱料模(7)的下移将弹性复位组件压缩,或随着弹性复位组件的回弹力使脱料模(7)上移复位。

2.根据权利要求1所述的半球形件拉伸冲压成型模具,其特征在于:所述弹性复位组件包括弹性支撑件(13)、升降板(12)、螺杆(16)和底板(14),所述螺杆(16)上端螺纹固连于下模板(11)底面中部,且由上至下依次套装于螺杆(16)上的升降板(12)、弹性支撑件(13)和底板(14)通过底板(14)下端与螺杆(16)螺纹连接的双螺母(15)连接为一体,所述升降板(12)上端面与多个导向组件的下端固定连接,并在脱料模(7)下移过程中通过导向组件下推升降板(12)使弹性支撑件(13)压缩。

3.根据权利要求2所述的半球形件拉伸冲压成型模具,其特征在于:所述弹性支撑件(13)采用橡胶套或弹簧或聚氨酯套。

4.根据权利要求3所述的半球形件拉伸冲压成型模具,其特征在于:所述导向组件包括打杆(17),所述打杆(17)下端固定于升降板(12)上,且打杆(17)上端穿过下模板(11)上的通孔顶于脱料模(7)底面上。

5.根据权利要求1所述的半球形件拉伸冲压成型模具,其特征在于:所述凹模(6)内孔中设有固定于上模板(1)底面上的弹簧座(3),所述弹簧座(3)与内脱板(5)之间设有复位弹簧(4),且内脱板(5)在复位弹簧(4)的作用下使内脱板(5)上端外沿处的凸环(19)抵于凹模(6)台阶孔孔壁上的台阶面(20)上定位。

6.根据权利要求5所述的半球形件拉伸冲压成型模具,其特征在于:所述弹簧座(3)上端面固定有螺柱(2),且弹簧座(3)通过螺柱(2)螺纹固连于上模板(1)底面上,所述弹簧座(3)的截面形状为倒置的u形结构,且复位弹簧(4)上端位于弹簧座(3)底面的凹槽内。

7.根据权利要求1-6任一项所述的半球形件拉伸冲压成型模具,其特征在于:所述下模板(11)板面上圆周均布有多个导向孔(21),且大头端适配于导向孔内的等高螺栓(8)穿过定位套(10)上的通孔与脱料模(7)螺纹固连。

8.根据权利要求7所述的半球形件拉伸冲压成型模具,其特征在于:所述凹模(6)的台阶孔下端孔沿处制有便于圆板拉伸冲压成型的圆角。

9.根据权利要求8所述的半球形件拉伸冲压成型模具,其特征在于:所述脱料模(7)上端面制有与脱料模(7)的内孔同心设置的定位圆槽(22),且定位圆槽(22)的深度小于圆板的厚度。

技术总结

提供一种半球形件拉伸冲压成型模具,下模板上固定有用凸模进行固定的定位套,凸模上端部为与半球形槽适配的半球形结构,下模板下端面固定有弹性复位组件,弹性复位组件上端的活动端与大间隙配合于下模板上并圆周均布的多个导向组件的下端固定连接,并随着脱料模的下移将弹性复位组件压缩,或随着弹性复位组件的回弹力使脱料模上移复位。本技术采用内脱板弹性定位安装于凹模内孔中的结构和脱料模通过导向组件与固定于下模板底面的弹性复位组件连接的结构,在弹性复位组件的作用下脱料模上推半球形件随着上模板的上移同步上移后脱料,解决了传统结构半球形件推料时顶部易出现凹陷的问题,提高半球形的成型质量,成型精度高,一致性好。

技术研发人员:杜海鹏,刘妮

受保护的技术使用者:宝鸡市悦丰新材料有限公司

技术研发日:20230602

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!