一种可自动清理焊渣的锂电池盖板便携式焊接装置的制作方法

本技术涉及焊接装置,具体涉及可自动清理焊渣的锂电池盖板便携式焊接装置。

背景技术:

1、随着新能源汽车行业的迅猛发展,电池制造行业大规模扩大产能。新能源汽车制造行业对动力电池的需求量逐年增加。这一发展趋势对电池制造设备的性能和效率要求也越来越高,动力电池通常是并联、串联焊接在一起,然后通过盖板将其进行保护,盖需要焊接拼装,此时,就需要使用焊接装置。

2、传统的焊接清理装置,采用驱动装置带动毛刷在焊接平台上旋转,然后将焊渣扫入清理通道,然后收集箱收集,焊接装置在对工件焊接时,往往会产生小颗粒金属和大颗粒金属,毛刷在旋转清理时,对大颗粒金属可以清扫,对于小颗粒乃至粉末却无能为力,工件平台清理不干净。鉴于此,我们提出可自动清理焊渣的锂电池盖板便携式焊接装置。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,适应现实需要,提供可自动清理焊渣的锂电池盖板便携式焊接装置,以解决当前小颗粒乃至粉末工件平台清理不干净的技术问题。

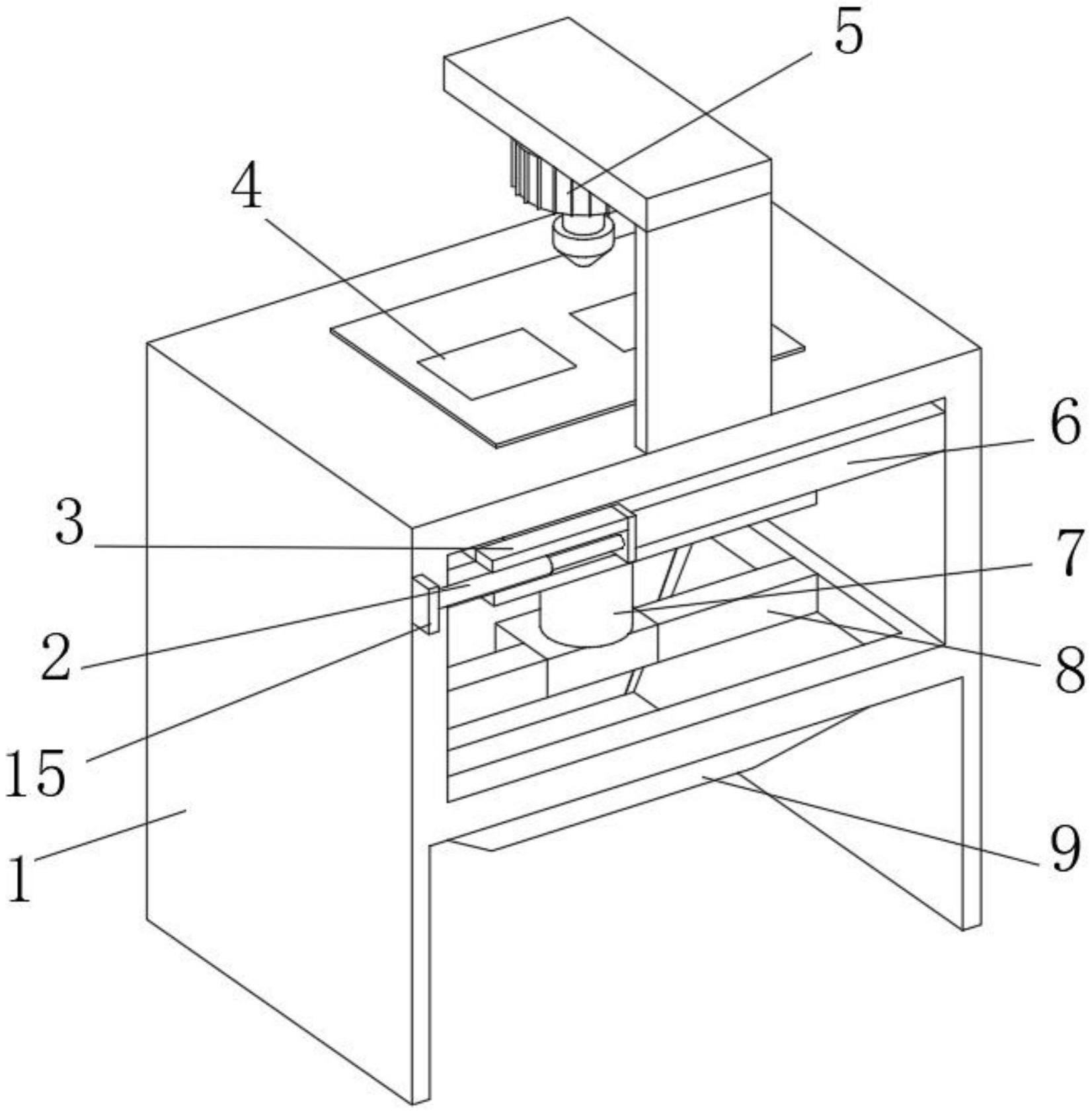

2、为了实现本实用新型的目的,本实用新型所采用的技术方案为:设计可自动清理焊渣的锂电池盖板便携式焊接装置,包括中部设置开槽的设备框架,安装在设备框架上端的焊接装置,设备框架中部开槽纵向滑动设置的夹具,所述设备框架开槽正下方设置的限位框架开口尺寸与夹具规格尺寸相同,所述设备框架一侧固定设置有固定座,所述固定座一侧开设有滑槽,所述滑槽内部横向滑动设置有滑块,所述滑块一侧设置有清理板,所述清理板下端面与限位框架上端面预留有用于吸附碎屑的间隙,所述清理板内腔设置有条状电磁铁。

3、优选的,所述条状电磁铁两端通过固定支架安装在清理板内腔两端,所述清理板设置为金属材质。

4、优选的,所述滑块一侧与清理板一端焊接固定,滑块上端焊接固定有z型板,所述设备框架表面一侧焊接固定有安装座,所述z型板一端与安装座之间固定设置有电缸,所述电缸伸缩端与z型板螺纹连接,其固定端通过螺丝固定在安装座。

5、优选的,所述设备框架下端固定设置有漏斗收集箱,所述漏斗收集箱上端固定设置有下横梁,所述下横梁上端中部固定设置有液压杆,所述液压杆伸缩端与夹具螺纹固定。

6、优选的,所述设备框架内部表面通过梯形固定杆与限位框架两侧固定,所述梯形固定杆与下横梁对应。

7、与现有技术相比,本实用新型的有益效果是:

8、1、电缸通过z型板和滑块带动清理板缓慢移动,条状电磁铁通电产生磁力将夹具上端的金属碎屑及金属粉末吸附,从而实现快速清理的效果,使夹具上端更加的整洁干净。

技术特征:

1.一种可自动清理焊渣的锂电池盖板便携式焊接装置,包括中部设置开槽的设备框架(1),安装在设备框架(1)上端的焊接装置(5),设备框架(1)中部开槽纵向滑动设置的夹具(4),其特征在于:所述设备框架(1)开槽正下方设置的限位框架(10)开口尺寸与夹具(4)规格尺寸相同,所述设备框架(1)一侧固定设置有固定座(6),所述固定座(6)一侧开设有滑槽(12),所述滑槽(12)内部横向滑动设置有滑块(11),所述滑块(11)一侧设置有清理板(13),所述清理板(13)下端面与限位框架(10)上端面预留有用于吸附碎屑的间隙,所述清理板(13)内腔设置有条状电磁铁(14)。

2.根据权利要求1所述的可自动清理焊渣的锂电池盖板便携式焊接装置,其特征在于:所述条状电磁铁(14)两端通过固定支架安装在清理板(13)内腔两端,所述清理板(13)设置为金属材质。

3.根据权利要求1所述的可自动清理焊渣的锂电池盖板便携式焊接装置,其特征在于:所述滑块(11)一侧与清理板(13)一端焊接固定,滑块(11)上端焊接固定有z型板(3),所述设备框架(1)表面一侧焊接固定有安装座(15),所述z型板(3)一端与安装座(15)之间固定设置有电缸(2),所述电缸(2)伸缩端与z型板(3)螺纹连接,其固定端通过螺丝固定在安装座(15)。

4.根据权利要求1所述的可自动清理焊渣的锂电池盖板便携式焊接装置,其特征在于:所述设备框架(1)下端固定设置有漏斗收集箱(9),所述漏斗收集箱(9)上端固定设置有下横梁(8),所述下横梁(8)上端中部固定设置有液压杆(7),所述液压杆(7)伸缩端与夹具(4)螺纹固定。

5.根据权利要求4所述的可自动清理焊渣的锂电池盖板便携式焊接装置,其特征在于:所述设备框架(1)内部表面通过梯形固定杆(16)与限位框架(10)两侧固定,所述梯形固定杆(16)与下横梁(8)对应。

技术总结

本技术涉及一种可自动清理焊渣的锂电池盖板便携式焊接装置,旨在解决当前小颗粒乃至粉末工件平台清理不干净的技术问题,包括中部设置开槽的设备框架,安装在设备框架上端的焊接装置,设备框架中部开槽纵向滑动设置的夹具,设备框架开槽正下方设置的限位框架开口尺寸与夹具规格尺寸相同,设备框架一侧固定设置有固定座,固定座一侧开设有滑槽,滑槽内部横向滑动设置有滑块,滑块一侧设置有清理板,清理板下端面与限位框架上端面预留有用于吸附碎屑的间隙,清理板内腔设置有条状电磁铁。本技术具有可以将小颗粒或者金属粉清理干净的优点。

技术研发人员:周润杰

受保护的技术使用者:常熟高嘉能源科技有限公司

技术研发日:20230602

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!