一种凸轮轴生产加工定位装置的制作方法

本技术涉及定位装置,特别涉及一种凸轮轴生产加工定位装置。

背景技术:

1、凸轮轴的加工基本为锻造毛坯,然后进行切削加工,再进行精加工打磨打孔等加工程序,完成加工过程。

2、然而目前凸轮轴在打孔加工时,没有很好的固定夹持机构且不能对工作台上的凸轮轴打孔进行精确定位,需要人力反复调整加工原件来更换打孔的位置,加工效率低,还容易造成打孔位置不够精确,降低了凸轮轴的生产质量。故此,我们提出了一种凸轮轴生产加工定位装置。

技术实现思路

1、本实用新型的主要目的在于提供一种凸轮轴生产加工定位装置,可以有效解决背景技术中的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

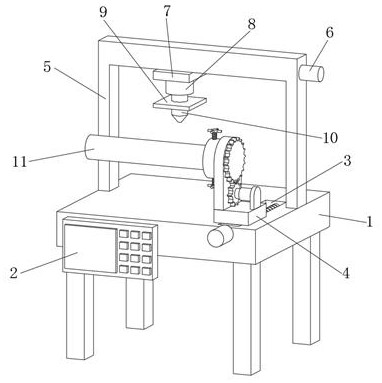

3、一种凸轮轴生产加工定位装置,包括操作台,所述操作台的前端固定安装有控制器,所述操作台的上端右侧开有滑槽,所述滑槽内滑动安装有定位机构,所述操作台的上端后部固定安装有支撑架,所述支撑架的下端开有连接槽,所述连接槽内设置有水平调节器,所述支撑架下端的连接槽内滑动连接有调节板,且调节板与水平调节器螺纹连接,所述调节板的下端固定安装有电动伸缩杆,所述电动伸缩杆的输出端固定安装有安装板,所述安装板的下端固定安装有钻孔机。

4、优选的,所述定位机构包括一号正反电机,所述一号正反电机固定安装在操作台的前端右侧,所述一号正反电机的输出端固定安装有传动螺杆,所述传动螺杆活动安装在滑槽,所述传动螺杆上螺纹连接有传动块,所述传动块滑动连接在滑槽内,所述传动块的上端固定安装有支撑板,所述支撑板的上端固定安装有一号侧撑板和二号侧撑板,所述一号侧撑板的中部设置有旋转件。

5、优选的,所述旋转件包括二号正反电机和转杆,所述二号正反电机与二号侧撑板固定安装,所述二号正反电机的输出端固定安装有驱动齿轮,所述转杆通过轴承与一号侧撑板活动安装,所述转杆的两端分别固定安装有传动齿轮和固定盘。

6、优选的,所述传动齿轮位于驱动齿轮的正上方且轴心位于同一垂线,所述传动齿轮与驱动齿轮相互啮合。

7、优选的,所述固定盘的外表面上下两侧均穿插连接有调节螺杆,且调节螺杆与固定盘螺纹连接,所述调节螺杆的上端固定安装有转柄,所述调节螺杆的下端通过轴承活动安装有夹持板。

8、优选的,所述夹持板为弧形结构,且两个呈上下对称设置,两个所述夹持板的对立端均固定连接有橡胶垫。

9、与现有技术相比,本实用新型具有如下有益效果:

10、1、通过调节螺杆与固定盘螺纹连接推动夹持板移动,通过两个夹持板相互靠近将凸轮轴主体夹持固定在固定盘内,实现对凸轮轴主体固定夹持,方便凸轮轴主体的加工定位。

11、2、通过驱动齿轮与传动齿轮啮合使转杆带动固定盘转动,从而使得凸轮轴主体进行旋转,一次装夹即可实现凸轮轴主体不同位置的打孔,加工效率高,且调节精准,便于定位,打孔精确度高。

技术特征:

1.一种凸轮轴生产加工定位装置,包括操作台(1),其特征在于:所述操作台(1)的前端固定安装有控制器(2),所述操作台(1)的上端右侧开有滑槽(3),所述滑槽(3)内滑动安装有定位机构(4),所述操作台(1)的上端后部固定安装有支撑架(5),所述支撑架(5)的下端开有连接槽,所述连接槽内设置有水平调节器(6),所述支撑架(5)下端的连接槽内滑动连接有调节板(7),且调节板(7)与水平调节器(6)螺纹连接,所述调节板(7)的下端固定安装有电动伸缩杆(8),所述电动伸缩杆(8)的输出端固定安装有安装板(9),所述安装板(9)的下端固定安装有钻孔机(10);

2.根据权利要求1所述的一种凸轮轴生产加工定位装置,其特征在于:所述旋转件(47)包括二号正反电机(471)和转杆(473),所述二号正反电机(471)与二号侧撑板(46)固定安装,所述二号正反电机(471)的输出端固定安装有驱动齿轮(472),所述转杆(473)通过轴承与一号侧撑板(45)活动安装,所述转杆(473)的两端分别固定安装有传动齿轮(474)和固定盘(475)。

3.根据权利要求2所述的一种凸轮轴生产加工定位装置,其特征在于:所述传动齿轮(474)位于驱动齿轮(472)的正上方且轴心位于同一垂线,所述传动齿轮(474)与驱动齿轮(472)相互啮合。

4.根据权利要求2所述的一种凸轮轴生产加工定位装置,其特征在于:所述固定盘(475)的外表面上下两侧均穿插连接有调节螺杆(476),且调节螺杆(476)与固定盘(475)螺纹连接,所述调节螺杆(476)的上端固定安装有转柄(478),所述调节螺杆(476)的下端通过轴承活动安装有夹持板(477)。

5.根据权利要求4所述的一种凸轮轴生产加工定位装置,其特征在于:所述夹持板(477)为弧形结构,且两个呈上下对称设置,两个所述夹持板(477)的对立端均固定连接有橡胶垫。

技术总结

本技术涉及定位装置技术领域,尤其为一种凸轮轴生产加工定位装置,包括操作台,操作台的前端固定安装有控制器,操作台的上端右侧开有滑槽,滑槽内滑动安装有定位机构,操作台的上端后部固定安装有支撑架,支撑架的下端开有连接槽,连接槽内设置有水平调节器,支撑架下端的连接槽内滑动连接有调节板,且调节板与水平调节器螺纹连接,调节板的下端固定安装有电动伸缩杆,电动伸缩杆的输出端固定安装有安装板,安装板的下端固定安装有钻孔机。本技术所述的一种凸轮轴生产加工定位装置,不仅方便凸轮轴主体的加工定位,且一次装夹即可实现凸轮轴主体不同位置的打孔,加工效率高,调节精准,便于定位,打孔精确度高。

技术研发人员:许英英,许自强,吴萍莉,吴萍瑜

受保护的技术使用者:泉州鲤城福辉汽车配件有限公司

技术研发日:20230619

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!