一种电池极片焊接设备的制作方法

本技术涉及电池,具体涉及一种电池极片焊接设备。

背景技术:

1、电池极耳是从电芯中将正负极引出来的金属导电体,通俗的说电池正负两极的耳朵是在进行充放电时的接触点。

2、传统的设备对正极片或负极片上的极耳进行堆叠焊接时,通常一台机器仅能对应焊接一个电池极耳,不能对多个极片上的极耳进行同时焊接,这不利于提高对电池极耳的焊接效率,且得到的焊接产品一致性较低。

技术实现思路

1、为克服上述缺点,本实用新型的目的在于提供一种电池极片焊接设备。

2、为了达到以上目的,本实用新型采用的技术方案包括:

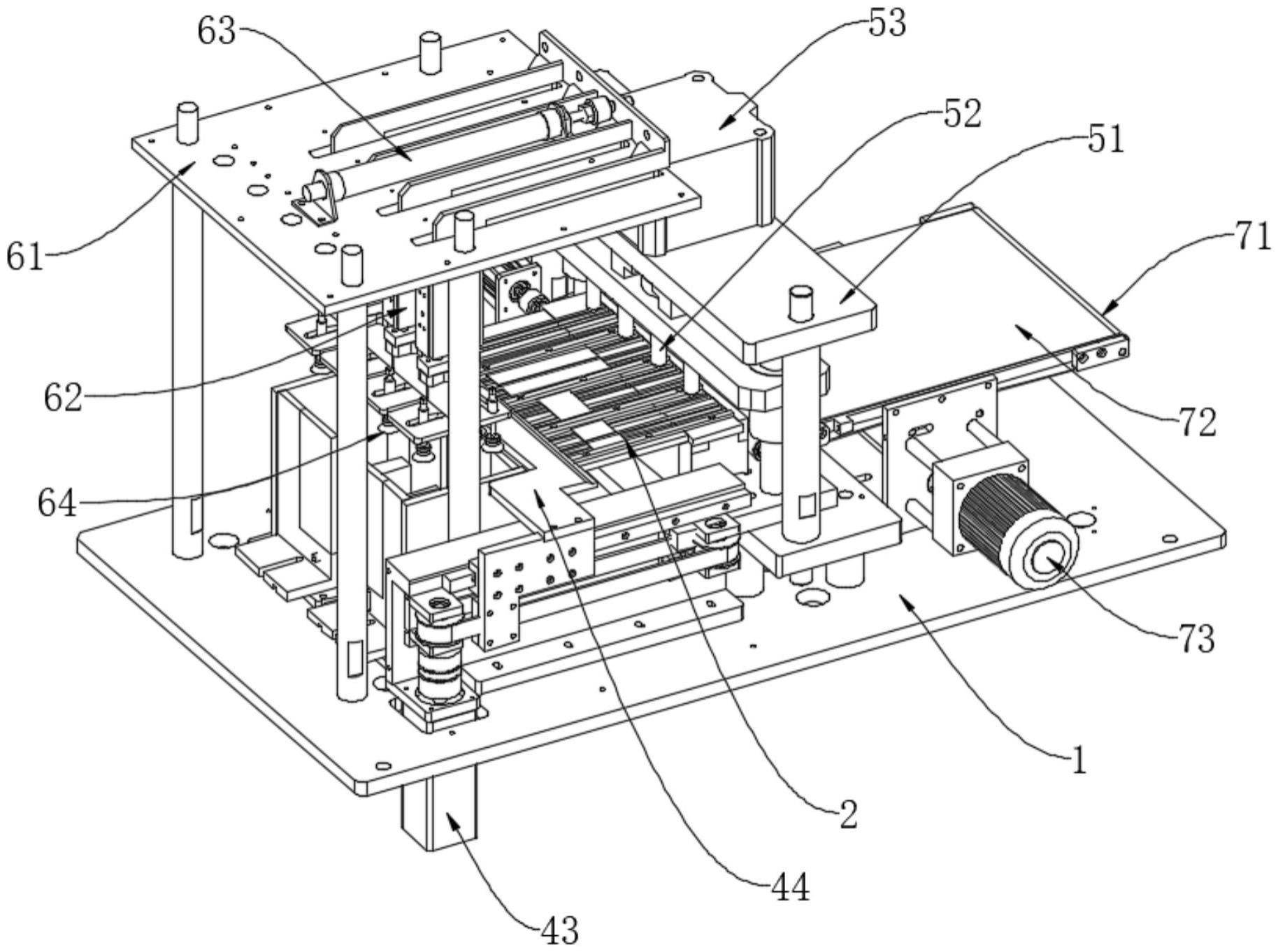

3、焊接平台;

4、输送架,设于所述焊接平台,所述输送架上通过隔板分隔形成多个输送通道;

5、对齐组件,设于所述焊接平台,用于将所述输送通道内的极片进行预定位置的对齐;

6、焊接组件,位于所述输送架的端部,用于将所述对齐组件对齐后的若干极片进行同步焊接。

7、在上述电池极片焊接设备的优选技术方案中,所述对齐组件包括:

8、第一驱动装置和移载板,所述移载板滑动设置在所述输送架的端部,所述第一驱动装置用于驱动所述移载板相对所述隔板移动,以便:每个所述输送通道内的极片实现侧边对齐;以及

9、第二驱动装置和推板,所述推板滑动安装在所述输送架上,所述第二驱动装置通过驱动所述推板在输送架上移动,以便:若干极片在所述输送通道内实现端部对齐。

10、在上述电池极片焊接设备的优选技术方案中,所述焊接组件包括:料架、激光焊头和第三驱动装置,所述第三驱动装置安装在所述料架上,所述第三驱动装置用于驱动所述激光焊头靠近或远离所述输送架。

11、在上述电池极片焊接设备的优选技术方案中,还包括上料组件,所述上料组件设于所述焊接平台,并相对位于远离所述焊接组件一侧,所述上料组件用于将极片搬运至输送通道内。

12、在上述电池极片焊接设备的优选技术方案中,所述上料组件包括支撑架、第四驱动装置、第五驱动装置和吸盘;所述支撑架设于所述焊接平台,所述第四驱动装置设于所述支撑架,所述第四驱动装置用于控制所述吸盘垂直移动,所述第五驱动装置用于控制所述第四驱动装置沿所述输送架方向移动。

13、在上述电池极片焊接设备的优选技术方案中,还包括下料组件,所述下料组件设于所述焊接平台,并相对位于所述焊接组件于远离所述输送架一侧。

14、在上述电池极片焊接设备的优选技术方案中,所述下料组件包括:

15、辊筒单元,由多组辊筒组成,每个所述辊筒均转动安装在所述焊接平台上;

16、输送带,绕设在所述辊筒单元;

17、第六驱动装置,用于驱动所述辊筒转动。

18、在上述电池极片焊接设备的优选技术方案中,所述隔板可拆卸的安装在所述输送架上。

19、本实用新型的有益效果是,通过对齐组件对多组极片位置进行调节,以使极片上的极耳能够与焊接组件的位置相对应,当极片在输送架上运动至预定焊接位置后,控制焊接组件对堆叠的极耳进行焊接,操作简单,能够实现同时对若干组极片上的极耳进行焊接,焊接后的产品一致性高。

技术特征:

1.一种电池极片焊接设备,其特征在于,包括:

2.根据权利要求1所述的一种电池极片焊接设备,其特征在于:所述对齐组件包括:

3.根据权利要求1所述的一种电池极片焊接设备,其特征在于:所述焊接组件包括:料架、激光焊头和第三驱动装置,所述第三驱动装置安装在所述料架上,所述第三驱动装置用于驱动所述激光焊头靠近或远离所述输送架。

4.根据权利要求1所述的一种电池极片焊接设备,其特征在于:还包括上料组件,所述上料组件设于所述焊接平台,并相对位于远离所述焊接组件一侧,所述上料组件用于将极片搬运至输送通道内。

5.根据权利要求4所述的一种电池极片焊接设备,其特征在于:所述上料组件包括支撑架、第四驱动装置、第五驱动装置和吸盘;所述支撑架设于所述焊接平台,所述第四驱动装置设于所述支撑架,所述第四驱动装置用于控制所述吸盘垂直移动,所述第五驱动装置用于控制所述第四驱动装置沿所述输送架方向移动。

6.根据权利要求1所述的一种电池极片焊接设备,其特征在于:还包括下料组件,所述下料组件设于所述焊接平台,并相对位于所述焊接组件于远离所述输送架一侧。

7.根据权利要求6所述的一种电池极片焊接设备,其特征在于:所述下料组件包括:

8.根据权利要求1所述的一种电池极片焊接设备,其特征在于:所述隔板可拆卸的安装在所述输送架上。

技术总结

本技术公开了一种电池极片焊接设备包括:焊接平台;输送架,设于所述焊接平台,所述输送架上通过隔板分隔形成多个输送通道;对齐组件,设于所述焊接平台,用于将所述输送通道内的极片进行预定位置的对齐;焊接组件,位于所述输送架的端部,用于将所述对齐组件对齐后的若干极片进行同步焊接;本技术可解决传统的极片焊接设备不能对多个极片上的极耳进行同时焊接,这不利于提高对电池极耳的焊接效率,且得到的焊接产品一致性较低的问题。

技术研发人员:武俊伟,翁伟嘉

受保护的技术使用者:江苏英联复合集流体有限公司

技术研发日:20230619

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!