一种插齿动力刀座的制作方法

本技术涉及加工设备领域,具体的涉及一种插齿动力刀座。

背景技术:

1、插槽动力刀座是车铣复合机床上的一种动力头,安装在车铣复合机床的动力刀塔上,利用动力刀塔内的驱动电机来带动插齿动力刀座做直线往复运动,代替插齿机床插齿、插槽的加工工序。如现有中国专利:一种自动抬刀插齿动力刀座(专利号:cn202320251904.6)在加工齿轮过程中虽然能够在加工中实现自动抬刀,但是长期使用后调节螺钉松动,活动杆与滑板之间的缝隙增大,使得固定在活动杆的插刀在加工个过程产生小幅度的摆动从而导致加工后的齿轮误差大,甚至加工后的齿轮报废,造成材料的浪费。

技术实现思路

1、本实用新型提供了一种插齿动力刀座,旨在改善现有的插齿动力刀座存在的上述问题。

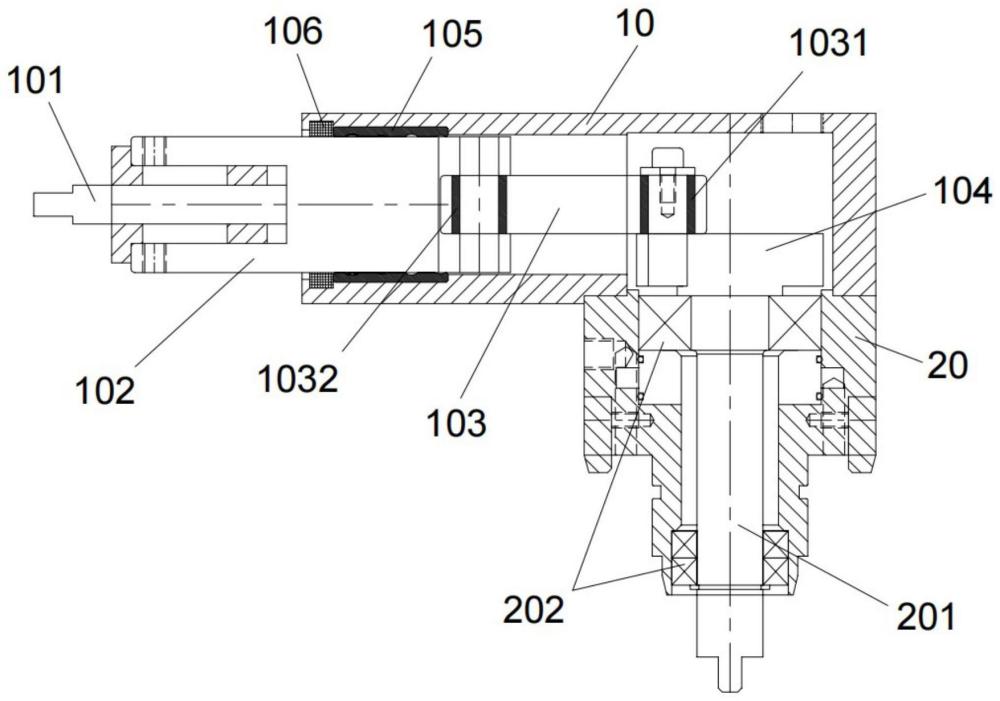

2、本实用新型是这样实现的:一种插齿动力刀座,包括底座、本体支座、传动轴、连接机构、活动杆和插齿刀,所述底座安装在所述本体支座下端,所述传动轴通过所述连接机构连接所述活动杆,所述传动轴通过若干个轴承设置在所述底座,所述连接机构包括设置在所述本体支座腔内的偏心轮和连杆,所述传动轴连接所述偏心轮,所述连杆一侧可转动的安装在所述偏心轮上,另一侧可转动的安装在所述活动杆,所述插齿刀安装在所述活动杆延伸出所述本体支座的一端。

3、进一步地,所述偏心轮远离所述传动轴的一侧端面设置固定杆,所述连杆一端开有第一活动孔,所述第一活动孔内套设第一铜套,所述第一铜套可转动的安装在所述活动杆。

4、进一步地,所述活动杆靠近所述偏心轮的一侧设置有两肩部,所述肩部开有通孔,所述连杆靠近所述活动杆的一侧开有第二活动孔,所述第二活动孔内套设第二铜套,销轴穿过所述通孔和所述第二铜套。

5、进一步地,所述本体支座在所述活动杆靠近所述插齿刀的一侧内壁套设第三铜套,所述活动杆可滑动的穿过所述第三铜套。

6、进一步地,所述活动杆远离所述连杆的一侧通过螺钉安装所述插齿刀。

7、进一步地,所述本体支座在所述第三铜套靠近所述插齿刀的一侧安装密封圈。

8、本实用新型的有益效果是:

9、本实用新型一种插齿动力刀座结构简单、设计合理巧妙,包括底座、本体支座、传动轴、连接机构、活动杆和插齿刀,底座安装在本体支座下端,传动轴通过连接机构连接活动杆,所述传动轴通过若干个轴承设置在底座,连接机构包括设置在本体支座腔内的偏心轮和连杆,传动轴连接偏心轮,连杆一侧可转动的安装在偏心轮上,另一侧可转动的安装在活动杆,插齿刀安装在活动杆延伸出本体支座的一端。本实用新型通过传动轴带动偏心轮的转动,偏心轮通过连杆带动活动杆的移动,从而实现插齿刀的往复运动,相比于现有的插齿动力刀座本实用新型消除插齿刀的长期使用过后存在的摆动导致齿轮误差大,避免浪费材料达到节约成本的效果。

技术特征:

1.一种插齿动力刀座,其特征在于,包括底座、本体支座、传动轴、连接机构、活动杆和插齿刀,所述底座安装在所述本体支座下端,所述传动轴通过所述连接机构连接所述活动杆,所述传动轴通过若干个轴承设置在所述底座,所述连接机构包括设置在所述本体支座腔内的偏心轮和连杆,所述传动轴连接所述偏心轮,所述连杆一侧可转动的安装在所述偏心轮上,另一侧可转动的安装在所述活动杆,所述插齿刀安装在所述活动杆延伸出所述本体支座的一端。

2.根据权利要求1所述的插齿动力刀座,其特征在于:所述偏心轮远离所述传动轴的一侧端面设置固定杆,所述连杆一端开有第一活动孔,所述第一活动孔内套设第一铜套,所述第一铜套可转动的安装在所述活动杆。

3.根据权利要求1所述的插齿动力刀座,其特征在于:所述活动杆靠近所述偏心轮的一侧设置有两肩部,所述肩部开有通孔,所述连杆靠近所述活动杆的一侧开有第二活动孔,所述第二活动孔内套设第二铜套,销轴穿过所述通孔和所述第二铜套。

4.根据权利要求1所述的插齿动力刀座,其特征在于:所述本体支座在所述活动杆靠近所述插齿刀的一侧内壁套设第三铜套,所述活动杆可滑动的穿过所述第三铜套。

5.根据权利要求1所述的插齿动力刀座,其特征在于:所述活动杆远离所述连杆的一侧通过螺钉安装所述插齿刀。

6.根据权利要求4所述的插齿动力刀座,其特征在于:所述本体支座在所述第三铜套靠近所述插齿刀的一侧安装密封圈。

技术总结

本技术提供了一种插齿动力刀座,包括底座、本体支座、传动轴、连接机构、活动杆和插齿刀,底座安装在本体支座下端,传动轴通过连接机构连接活动杆,所述传动轴通过若干个轴承设置在底座,连接机构包括设置在本体支座腔内的偏心轮和连杆,传动轴连接偏心轮,连杆一侧可转动的安装在偏心轮上,另一侧可转动的安装在活动杆,插齿刀安装在活动杆延伸出本体支座的一端。本技术通过传动轴带动偏心轮的转动,偏心轮通过连杆带动活动杆的移动,从而实现插齿刀的往复运动,相比于现有的插齿动力刀座本技术消除插齿刀的长期使用过后存在的缝隙产生摆动导致齿轮误差大,避免浪费材料达到节约成本的效果。

技术研发人员:曹辉,曹开韬

受保护的技术使用者:漳州斯迪尔传动机械有限公司

技术研发日:20230630

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!