一种动力电池激光焊接工装的制作方法

本技术涉及动力电池,具体是一种动力电池激光焊接工装。

背景技术:

1、在动力电池电芯设计流程中,设计初期一般会进行手工验证,当前电芯手工验证线中的激光焊接工序经常出现因焊接飞溅导致的卷芯隔膜烫伤及短路,导致制成良率低,电芯报废率高,成本浪费大。此外激光焊接工装还存在双固定卡扣均为活动件,生产效率低,操作繁杂等。

技术实现思路

1、本实用新型的目的在于提供一种动力电池激光焊接工装,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

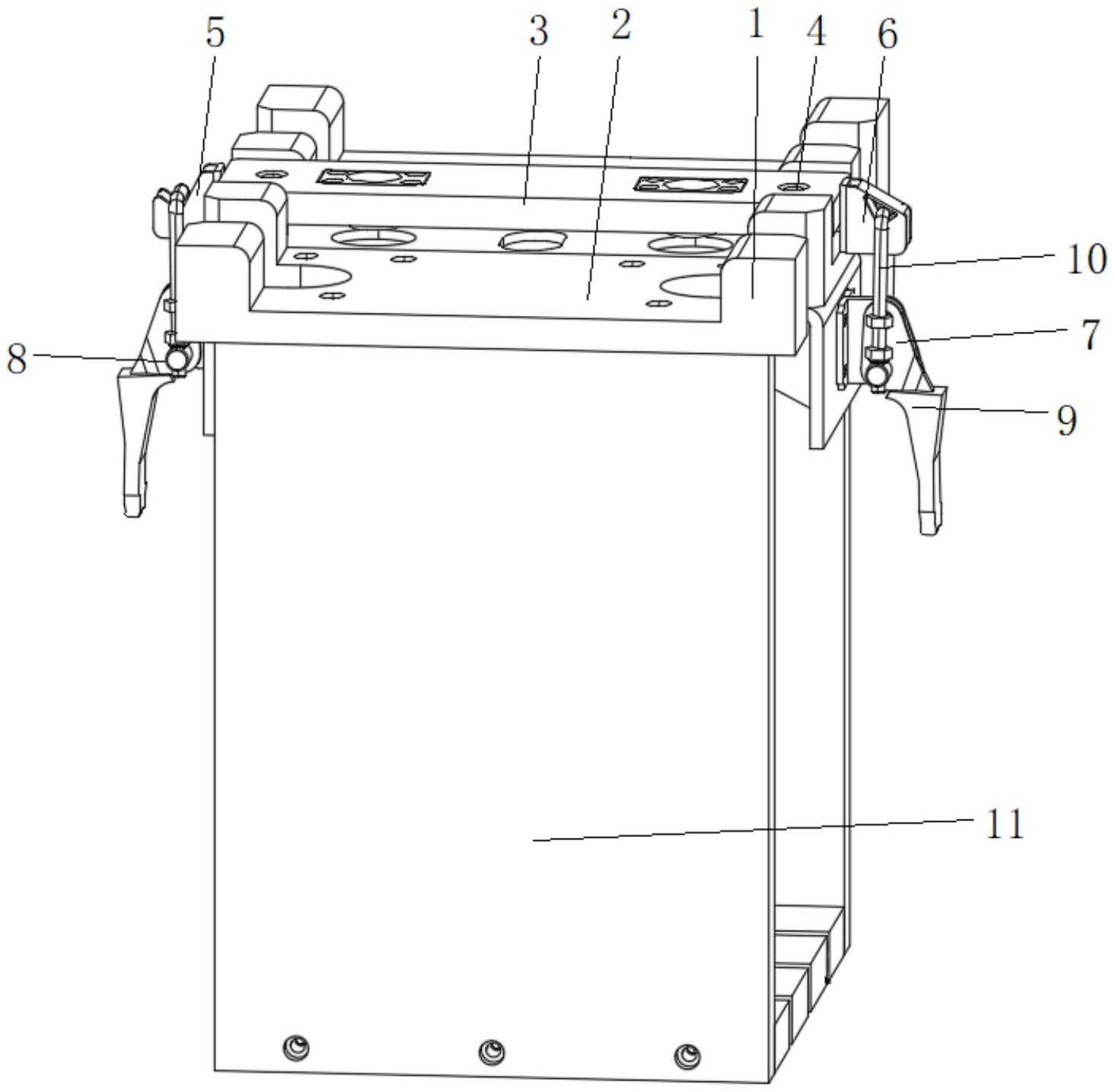

3、一种动力电池激光焊接工装,包括基座,所述基座上活动连接有盖板压块,所述基座上设有放置槽,所述放置槽位于所述盖板压块两侧;

4、所述盖板压块一端与所述基座转动连接,所述盖板压块的另一端与所述基座可拆卸连接,所述盖板压块上固定连接有至少一个压接部;

5、所述压接部包括与所述盖板压块固定连接的连接座,所述连接座中部固定连接有压接铜管,所述压接铜管内设有贯穿所述压接铜管的焊接孔。

6、作为本实用新型进一步的方案:所述基座下端设有支撑架,所述支撑架包括与所述基座固定连接的立板以及固定连接于所述立板下端的固定板。

7、作为本实用新型进一步的方案:所述基座上端设有两个定位销,所述盖板压块两端设有与所述定位销对应布置的两个定位孔。

8、作为本实用新型进一步的方案:所述盖板压块两端分别设有活动锁块、固定锁块,所述基座上设有与所述固定锁块配合的第一搭扣锁、与所述活动锁块配合的第二搭扣锁。

9、作为本实用新型进一步的方案:所述第一搭扣锁、第二搭扣锁结构相关,所述第一搭扣锁包括与所述基座转动连接的锁柄以及与所述锁柄连接的锁钩。

10、作为本实用新型进一步的方案:所述活动锁块上设有开口槽,所述固定锁块上设有通孔,所述第一搭扣锁上的锁钩插接于所述通孔内,所述第二搭扣锁上的锁钩压接在所述开口槽上端。

11、作为本实用新型进一步的方案:所述盖板压块上设有两个安装孔,所述压接部设有两个且分别固定在两个安装孔内。

12、作为本实用新型进一步的方案:所述压接铜管的外径右下至上依次增加,所述焊接孔为圆柱孔结构。

13、与现有技术相比,本实用新型的有益效果是:

14、1、本实用新型铜管设置盖板压块,并且在盖板压板上设置压接铜管,压接铜管内设有焊接孔,进而在激光焊接的过程中,压接铜管的焊接孔可以避免漏光,解决了电芯盖板焊时激光焊接漏光灼伤卷芯隔膜以及卷芯短路风险问题。

15、2、本实用新型通过设置两个搭扣锁,一端与盖板压块转动连接,一端活动连接,进而降低压紧电芯的操作步骤,提高了了操作效率。

技术特征:

1.一种动力电池激光焊接工装,其特征在于,包括基座(1),所述基座(1)上活动连接有盖板压块(3),所述基座(1)上设有放置槽(2),所述放置槽(2)位于所述盖板压块(3)两侧;

2.根据权利要求1所述的一种动力电池激光焊接工装,其特征在于,所述基座(1)下端设有支撑架(11),所述支撑架(11)包括与所述基座(1)固定连接的立板以及固定连接于所述立板下端的固定板。

3.根据权利要求1所述的一种动力电池激光焊接工装,其特征在于,所述基座(1)上端设有两个定位销(4),所述盖板压块(3)两端设有与所述定位销(4)对应布置的两个定位孔(12)。

4.根据权利要求1所述的一种动力电池激光焊接工装,其特征在于,所述盖板压块(3)两端分别设有活动锁块(5)、固定锁块(6),所述基座(1)上设有与所述固定锁块(6)配合的第一搭扣锁(7)、与所述活动锁块(5)配合的第二搭扣锁(8)。

5.根据权利要求4所述的一种动力电池激光焊接工装,其特征在于,所述第一搭扣锁(7)、第二搭扣锁(8)结构相关,所述第一搭扣锁(7)包括与所述基座(1)转动连接的锁柄(9)以及与所述锁柄连接的锁钩(10)。

6.根据权利要求5所述的一种动力电池激光焊接工装,其特征在于,所述活动锁块(5)上设有开口槽(14),所述固定锁块(6)上设有通孔(15),所述第一搭扣锁(7)上的锁钩(10)插接于所述通孔(15)内,所述第二搭扣锁(8)上的锁钩(10)压接在所述开口槽(14)上端。

7.根据权利要求1所述的一种动力电池激光焊接工装,其特征在于,所述盖板压块(3)上设有两个安装孔,所述压接部(13)设有两个且分别固定在两个安装孔内。

8.根据权利要求1所述的一种动力电池激光焊接工装,其特征在于,所述压接铜管(17)的外径右下至上依次增加,所述焊接孔(18)为圆柱孔结构。

技术总结

本技术公开了一种动力电池激光焊接工装,包括基座,所述基座上活动连接有盖板压块,所述基座上设有放置槽,所述放置槽位于所述盖板压块两侧;所述盖板压块一端与所述基座转动连接,所述盖板压块的另一端与所述基座可拆卸连接,所述盖板压块上固定连接有至少一个压接部;所述压接部包括与所述盖板压块固定连接的连接座,所述连接座中部固定连接有压接铜管,所述压接铜管内设有贯穿所述压接铜管的焊接孔,本技术铜管设置盖板压块,并且在盖板压板上设置压接铜管,压接铜管内设有焊接孔,进而在激光焊接的过程中,压接铜管的焊接孔可以避免漏光,解决了电芯盖板焊时激光焊接漏光灼伤卷芯隔膜以及卷芯短路风险问题。

技术研发人员:李杨

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!