一种齿圈锻造模具的制作方法

本技术涉及齿圈加工,尤其涉及一种齿圈锻造模具。

背景技术:

1、齿圈制作时,通常是将圆钢或方形钢通过锯床下料后加热锻造,然后通过压力机或空气锤等配合模具对加热后的料坯进行模锻,然后对模锻成型(即锻件)的齿圈毛坯进行如切边、校正等后续工序。根据产品使用要求进行热处理、精加工。现在由于技术的进步,有些齿圈锻件也可以不进行精加工,直接使用。

2、因料坯在模锻过程中,需不断进行锻打,以使产品成型。因此,经锻打后成型的产品会紧紧粘在模具上,导致难以快速将产品从模膛中取出。现有模具结构及其包含的脱模装置是直接用顶杆顶起工件,由于该产品很薄,只有几个毫米,四周受力严重不均,导致顶出产品变形严重,无法满足后续切边等工序要求,产品报废。需采用一种模具结构及其包含的脱膜装置能够生产出合格产品并能有效解决脱膜时产品变形问题,方可进行后期作业。

技术实现思路

1、本实用新型的目的在于提供齿圈锻造模具,其包含的脱模装置能够将产品有效顶出模具,提高脱膜便捷性。

2、本实用新型的目的是通过以下技术方案实现的:

3、一种齿圈锻造模具,包括底面设置有上模、且能够在竖直方向上进行位移的上模垫板和顶面设置有下模的下模垫板,所述上模垫板和所述下模垫板上下相对设置;同时还包括竖直穿设在所述下模内的环形凹锁扣、设置在所述环形凹锁扣内的顶圈、驱动所述顶圈在所述环形凹锁扣内进行位移的驱动机构,以及设置在所述上模底面且与所述环形凹锁扣相适配的环形凸锁扣。上述装置中,上、下模依产品形状设置为凹凸相互配合,形成一个封闭的环形槽,上模凸起部分,习惯叫环形凸锁扣,下模凹下部分,习惯叫环形凹锁扣。既在上面布置产品型腔,又起锁扣之用,保证导向精度,满足产品精度要求。

4、上述方案中,通过设置上模和下模,能够在二者的挤压作用下,对料坯进行模锻;通过设置顶圈、环形凹锁扣,能够使顶圈、以及顶圈上部的环形凹锁扣之间形成坯料放置腔,以便于坯料模锻;通过设置驱动所述顶圈在所述环形凹锁扣内进行位移的驱动机构,能够在坯料模锻结束后,通过驱动机构的驱动,使顶圈在环形凹锁扣内上下移动,以实现将模锻后的产品顶出的目的。通过上述装置的协同作用,能够实现对坯料的锻打目的;同时,还能够在锻打结束后,及时将产品从环形凹锁扣内顶出,实现脱模的便捷性。

5、优选的,所述驱动机构包括贯穿所述下模垫板的预留位移孔、设置在所述预留位移孔内的顶板、圆周均布在所述顶板上方的多个顶杆,以及设置在所述顶板底端的伸缩机构;多个所述顶杆的顶部均与所述顶圈相接触。

6、上述方案中,进一步限定了驱动机构的结构,通过设置伸缩机构,能够在其伸缩过程中,使顶板、顶杆和顶圈进行同步竖向移动,进而实现将模锻后的产品顶出的目的;同时,伸缩机构还发挥对顶板、顶杆和顶圈的支撑作用,以确保在锻打过程中,顶圈不会下移,确保锻打作业的顺利进行。

7、优选的,所述预留位移孔的竖截面为“t”形,所述顶板的竖截面为“t”形。

8、上述方案中,通过限定预留位移孔的结构,能够在锻打结束需要顶出工作时,顶杆位移距离是恒定的。顶板由下垫板上的这个预留位移孔底部进行支撑,以克服仅由伸缩机构对顶板支撑,导致支撑力不够的缺陷。

9、优选的,所述伸缩机构为顶出气缸。

10、上述方案中,进一步限定了伸缩机构的结构,通过设置顶出气缸,能够实现自动化伸缩的目的,进而实现自动化顶料的目的。

11、优选的,所述上模垫板与压力机的滑块部分相连。

12、上述方案中,通过使上模垫板与压力机的滑块部分相连,能够使上模垫板随着滑块部分的上下移动而移动,以实现上模垫板的自动化移动目的。

13、与现有技术相比,本实用新型的有益效果是:

14、通过设置上模和下模,能够在二者的挤压作用下,对料坯进行模锻;通过设置顶圈、环形凸凹锁扣,能够使顶圈、以及顶圈上部的环形凸凹锁扣之间形成坯料放置腔,以便于坯料模锻;通过设置驱动所述顶圈在所述环形凹锁扣内进行位移的驱动机构,能够在坯料模锻结束后,通过驱动机构的驱动,使顶圈在环形凹锁扣内向上移动,进而实现将模锻后的产品顶出的目的。通过上述装置的协同作用,能够实现对坯料的锻打目的;同时,还能够在锻打结束后,及时实现将产品从环形凹锁扣内顶出,实现脱模的便捷性。

技术特征:

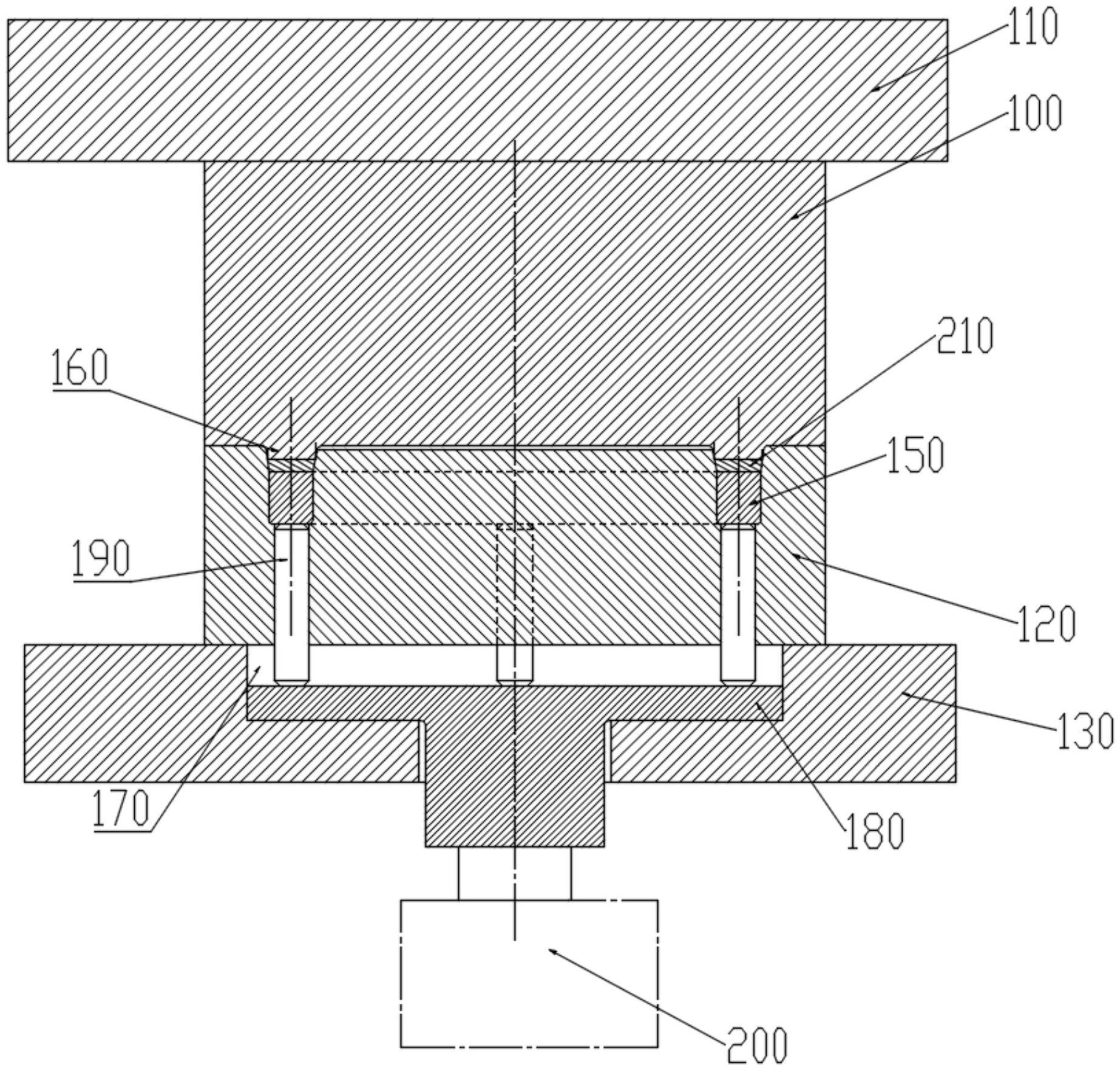

1.一种齿圈锻造模具,包括底面设置有上模(100)、且能够在竖直方向上进行位移的上模垫板(110)和顶面设置有下模(120)的下模垫板(130),所述上模垫板(110)和所述下模垫板(130)上下相对设置;其特征在于,还包括竖直穿设在所述下模(120)内的环形凹锁扣(140),设置在所述环形凹锁扣(140)内的顶圈(150)、驱动所述顶圈(150)在所述环形凹锁扣(140)内进行位移的驱动机构,以及设置在所述上模(100)底面且与所述环形凹锁扣(140)相适配的环形凸锁扣(160)。

2.根据权利要求1所述的一种齿圈锻造模具,其特征在于,所述驱动机构包括贯穿所述下模垫板(130)的预留位移孔(170)、设置在所述预留位移孔(170)内的顶板(180)、圆周均布在所述顶板(180)上方的多个顶杆(190),以及设置在所述顶板(180)底端的伸缩机构;多个所述顶杆(190)的顶部均与所述顶圈(150)连接。

3.根据权利要求2所述的一种齿圈锻造模具,其特征在于,所述预留位移孔(170)的竖截面为“t”形,所述顶板(180)的竖截面为“t”形。

4.根据权利要求2所述的一种齿圈锻造模具,其特征在于,所述伸缩机构为顶出气缸(200)。

5.根据权利要求1所述的一种齿圈锻造模具,其特征在于,所述上模垫板(110)与压力机的滑块部分相连。

技术总结

本技术提供了一种齿圈锻造模具,属于齿圈加工技术领域;包括底面设置有上模、且能够在竖直方向上进行位移的上模垫板和顶面设置有下模的下模垫板,所述上模垫板和所述下模垫板上下相对设置;还包括竖直穿设在所述下模垫板上的环形凹锁扣,设置在所述环形凹锁扣内的顶圈、驱动所述顶圈在所述环形凹锁扣内进行位移的驱动机构,以及设置在所述上模底面且与所述环形凹锁扣相适配的环形凸锁扣;通过设置驱动机构,能够在坯料模锻结束后,使顶圈在环形凹锁扣内向上移动,进而实现将模锻后的产品顶出的目的。通过上述装置的协同作用,能够实现对坯料的锻打目的;同时,还能够在锻打结束后,及时将产品从环形凹锁扣内顶出,提高脱模的便捷性。

技术研发人员:王坤,骆洪波

受保护的技术使用者:德阳重环机械有限责任公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!