切削刀具的制作方法

本技术涉及刀具,具体涉及一种切削刀具。

背景技术:

1、球形刀具的切削刃一般为圆弧状,切削刃对应的切削直径与切削线速度成正比,且切削线速度越大,对应的切削刃对工件的去除效果越好。然而,在切削过程中,刀具的实际切削直径过45°角后越靠近刀心,刀具实际切削直径呈递减变小,切削线速度呈加速递减变小,刀具转速和切屑层厚恒定而线速度的变小会产生切削力增大、切削震动增加、材料去除率降低,导致切削质量差。

技术实现思路

1、鉴于以上内容,有必要提供一种切削刀具,以提高工件的切削质量。

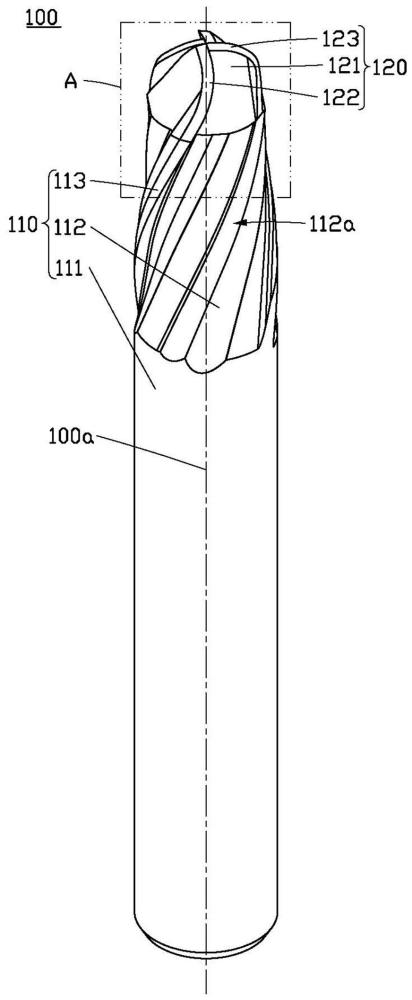

2、本实用新型实施例提供一种切削刀具,包括同轴且相连的刀柄及刀头,所述刀头包括:

3、本体,连接所述刀柄;

4、多个主切削体,均连接所述本体并沿所述本体的周向间隔设置,每个所述主切削体具有一主切削刃,所述主切削刃呈圆弧状;

5、多个副切削体,沿所述本体的周向间隔设置,且每相邻的两个所述主切削体之间设有一个所述副切削体,相邻的所述主切削体和所述副切削体之间形成有排屑槽,每个所述副切削体包括切削部和连接部,所述切削部和所述连接部在所述切削刀具的中心轴线上的投影长度相同,所述切削部具有一副切削刃,且所述切削刀具转动时,所述切削部的转动轨迹与所述主切削体的转动轨迹重叠,所述连接部的转动轨迹收容于所述主切削体的转动轨迹之内。

6、上述切削刀具的主切削刃切削工件的表面时,主切削刃在线速度较低的位置产生的切削力不足,会使得工件的表面留有余料,副切削刃与主切削刃沿本体的周向交替设置,随着切削刀具的转动,副切削刃可对前一主切削刃切削过后留下的余料进行二次切削,从而提高切削刀具对工件的切削质量。

7、在一些实施例中,每个所述主切削体包括主前削面、主后削面及主连接面,所述主后削面连接所述主前削面及所述主连接面,且所述主后削面与所述主前削面的交线形成所述主切削刃;每个所述切削部包括前切削面、后切削面及切削连接面,所述后切削面连接所述主前削面、所述前切削面及所述切削连接面,且所述前切削面与所述后切削面的交线形成所述副切削刃;每个所述连接部包括前连接面、后连接面及过渡面,所述前连接面连接所述前切削面,所述后连接面连接所述后切削面,所述过渡面连接所述后连接面及所述切削连接面;所述前切削面连接所述过渡面及所述主前削面以围设形成所述排屑槽,或者,所述主连接面连接所述前切削面及所述前连接面以围设形成所述排屑槽。

8、在一些实施例中,所述前切削面和所述前连接面相互平行。

9、在一些实施例中,所述主后削面自所述主前削面向所述主连接面的方向倾斜设置,所述后切削面自所述前切削面向所述切削连接面的方向倾斜设置。

10、在一些实施例中,所述主切削刃及所述副切削刃上均设有凸起部,所述凸起部远离或靠近所述本体的顶点分别为起点和终点,所述起点与所述本体中心的连线与所述切削刀具的中心轴线的夹角范围为40°~45°,所述终点与所述本体中心的连线与所述切削刀具的中心轴线的夹角范围为10°~15°。

11、在一些实施例中,所述凸起部的高度范围为2μm~4μm。

12、在一些实施例中,所述排屑槽沿所述切削刀具的中心轴线呈螺栓状设置,且所述排屑槽的螺旋角范围为30°~45°。

13、在一些实施例中,所述刀柄包括:

14、主体;

15、加工体,所述加工体的两端分别连接所述主体及所述本体,所述加工体开设有连通所述排屑槽的导屑槽。

16、在一些实施例中,所述刀柄还包括:

17、多个加强体,沿所述加工体的周向间隔设置,每个所述加强体连接所述加工体及一个所述主切削体。

18、在一些实施例中,多个所述主切削体沿所述本体的周向等间距设置,多个所述副切削体沿所述本体的周向等间距设置。

技术特征:

1.一种切削刀具,包括同轴且相连的刀柄及刀头,其特征在于,所述刀头包括:

2.如权利要求1所述的切削刀具,其特征在于,

3.如权利要求2所述的切削刀具,其特征在于,

4.如权利要求2所述的切削刀具,其特征在于,

5.如权利要求2所述的切削刀具,其特征在于,

6.如权利要求5所述的切削刀具,其特征在于,

7.如权利要求1所述的切削刀具,其特征在于,

8.如权利要求1所述的切削刀具,其特征在于,所述刀柄包括:

9.如权利要求8所述的切削刀具,其特征在于,所述刀柄还包括:

10.如权利要求1所述的切削刀具,其特征在于,

技术总结

本技术提供一种切削刀具,包括同轴且相连的刀柄及刀头,刀头包括:本体,连接刀柄;多个主切削体,均连接本体并沿本体的周向间隔设置,每个主切削体具有一主切削刃,主切削刃呈圆弧状;多个副切削体,沿本体的周向间隔设置,且每相邻的两个主切削体之间设有一个副切削体,相邻的主切削体和副切削体之间形成有排屑槽,每个副切削体包括切削部和连接部,切削部和连接部在切削刀具的中心轴线上的投影长度相同,切削部具有一副切削刃,切削部的转动轨迹与主切削体的转动轨迹重叠,连接部的转动轨迹收容于主切削体的转动轨迹之内。上述切削刀具的副切削刃可对前一主切削刃切削过后留下的余料进行二次切削,提高了切削质量。

技术研发人员:余修猛,苏建

受保护的技术使用者:富准精密模具(嘉善)有限公司

技术研发日:20230707

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!