一种伸缩滑台组件以及冷板焊后折弯生产设备的制作方法

本技术涉及电池冷板生产,特别是一种伸缩滑台组件以及冷板焊后折弯生产设备。

背景技术:

1、目前新能源汽车已经是未来发展趋势的背景下,该领域也成为各传统车企和造车新势力的竞争主战场,动力电池作为新能源汽车的动力来源,是整车中最重要的系统;动力电池在充放电过程会产生大量热量,目前电池热管理系统主要以传热效率更高、温度控制更均匀的冷板冷却方式为主,现有的冷却冷板结构方式分别为口琴管式、冲压板式、挤压板式,其中口琴管式冷板已经技术较成熟,耐压强度大,开发周期短,成本较低,被各电池厂所使用。由于口琴管式冷板大多放置在电池模组底部散热,有时散热效率不太高,并口琴管式冷板两端集流管占用空间大,需要使用一种折弯口琴管式冷板来提高散热效率及减小底部空间占用;

2、现有的折弯口琴管冷板是先将口琴管部件单体折弯成型,口琴管折弯后再与集流管组装,组装后焊接成型;口琴管折弯一般是通过一个折弯臂和一个折弯轮组合而成的折弯机构,但是存在一次只能折一个弯头,折弯效率低、折弯尺寸精度低;针对两端折弯高度小的口琴管,口琴管折弯后端部会变形塌陷,需要扩口整形后再组装,整形后尺寸一致性差;因折弯后折弯尺寸难管控一致性差,需组装的口琴管数量多,组装较困难,效率低,装配合格率低;折弯口琴管冷板组装后再焊接,焊接过程高温加热再冷却,焊接后折弯部位尺寸会有变动,并且变差大,冷板总成尺寸精度无法保证,需要校正工序。

3、另外,由于对冷板进行弯折,如使用一般的承托平台,弯折尺寸难以掌握,同时弯折后的冷板难以从平台上取下。

技术实现思路

1、为解决上述问题,本实用新型提出一种伸缩滑台组件,可辅助控制冷板弯折精度,并且容易使冷板从滑台取下。同时,本申请提出一种冷板焊后折弯生产设备,可自动化精确弯折冷板。

2、为实现上述目的,本实用新型采用的技术方案是:

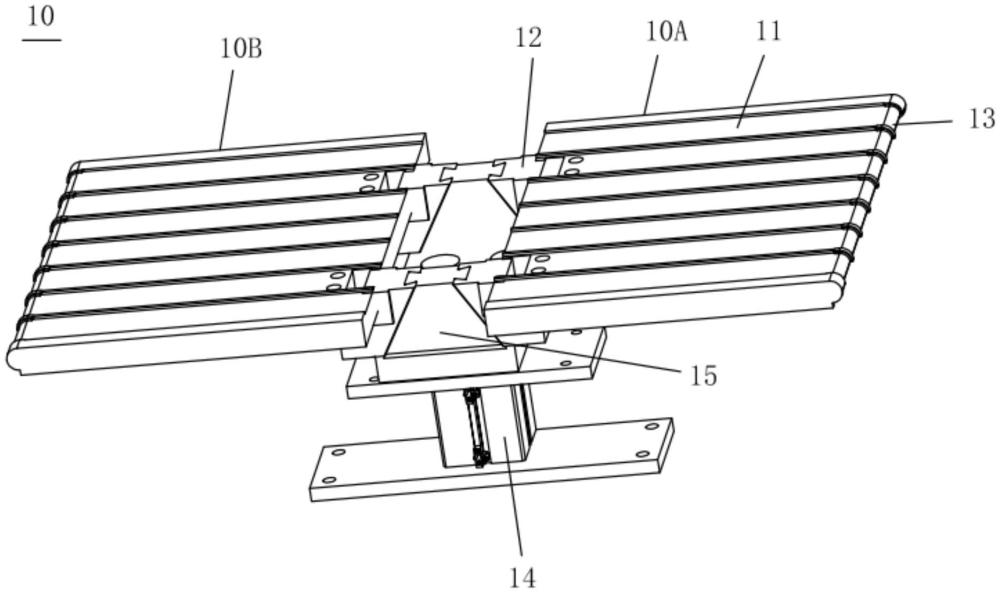

3、第一方面,本实用新型提出一种伸缩滑台组件,包括

4、台板,两个所述台板设置在同一平面且相邻设置,两个所述台板相对一侧均具有斜面,该斜面为一侧朝向另一台板方向倾斜;

5、导向件,所述台板安装于导向件,该导向件用于引导两个所述台板对向或背向移动;

6、第一驱动部件,设置于临近所述两个台板之间的间隙处,且第一驱动部件的动力端为直线伸出端,第一驱动部件的伸出端的伸出方向垂直于所述台板的主要延展承托面;

7、楔块,安装于第一驱动部件的伸出端,该楔块与所述两个台板的斜面接触以推顶两个台板相对背向同步移动。

8、优选的,所述台板远离楔块一侧的外沿为与待弯折冷板弯折曲率一致的弧形的外侧沿。

9、优选的,所述台板的顶面为用于支撑冷板的口琴板的主要延展承托面,台板顶面具有与口琴板表面形状匹配的若干个定位槽。

10、优选的,所述冷板临近第一驱动部件一侧安装有可拆卸的斜块,该斜块的部分表面形成斜面。

11、第二方面,本申请提出一种冷板焊后折弯生产设备,包括伸缩滑台组件,该伸缩滑台组件为上述任一项所述的伸缩滑台组件。

12、优选的,冷板焊后折弯生产设备还包括

13、上侧压制组件,所述上侧压制组件安装在所述伸缩滑台组件的末端,上侧压制组件具有下压的压制端,该压制端用于将冷板的非弯折的末端压制在所述台板的主要延展承托面;

14、夹持弯折部件,其一端铰接连接,且夹持弯折部件的铰接的转动中心与所述台板行程最末端位置时的外侧端对应,用于夹持冷板的集流管;

15、驱动组件,与所述夹持弯折部件动力连接,以驱动夹持弯折部件沿铰接处转动,以弯折冷板。

16、优选的,所述夹持弯折部件包括转动框架、第三驱动部件和夹持体,所述转动框架的第一端铰接于支撑结构,转动框架的第二端安装有多个第三驱动部件,且第三驱动部件的直线驱动部件,第三驱动部件的伸出端朝向转动框架的第一端,夹持体安装于所述第三驱动部件的伸出端,以夹持或压制集流管。

17、优选的,所述驱动组件包括第四驱动部件、主动齿轮、从动齿轮、主动轴和从动轴,其中所述主动轴和从动轴均平行于台板的主延伸面且临近台板的外侧端部,主动轴和从动轴的两端均露出于台板的宽度侧沿,所述夹持弯折部件固定安装在从动轴上并可沿从动轴转动,主动轴的两端固定安装有主动齿轮,从动轴的两端安装有从动齿轮,且在台板宽度方向的两侧,主动齿轮和从动齿轮均啮合,所述第四驱动部件的动力端为转动动力端,第四驱动部件的动力端与所述主动轴动力连接。

18、优选的,冷板焊后折弯生产设备还包括定位组件,所述定位组件设置在台板端部的下方,定位组件包括第五驱动部件、结构件和定位块,其中第五驱动部件为直线驱动部件,第五驱动部件的伸出端朝上设置,所述结构件安装在第五驱动部件的伸出端,所述定位块有两个且均安装在结构件的顶面,所述定位块具有定位斜面,该定位斜面接触冷板的集流管,以将冷板在台板上定位。

19、优选的,冷板焊后折弯生产设备还包括临时限位组件,该临时限位组件具有可移动位置的末端,所述临时限位组件用于在台板对向移动的过程中零时定位弯折后的冷板。

20、使用本实用新型的有益效果是:

21、本实用新型提出的伸缩滑台组件,其可以通过伸缩的效果支撑冷板,首先,在冷板放置在台板上后,可通过定位槽对冷板在宽度方向上定位;其次,台板的外侧沿可设置为曲形,其曲率按照冷板弯折曲率设计,折弯时以台板两端的圆弧部位限位折弯,可有效保证折弯后冷板左右折弯间距及折弯部位r角尺寸;最后,冷板折弯后,两个台板对向移动,两个台板外侧的外侧沿与折弯后冷板两端集流管侧边有间距,使折弯后的冷板为非夹紧状态,作业人员可轻松方便取出冷板。

22、同时,本申请提出的冷板焊后折弯生产设备可自动化完成焊接后的冷板的弯折工艺,折弯加工效率高,合格率高,冷板折弯尺寸精度高,可以根据不用需求,对单头折弯或双头折弯,折弯加工灵活方便,可以有效解决背景技术中的问题。

技术特征:

1.一种伸缩滑台组件,其特征在于:包括

2.根据权利要求1所述的伸缩滑台组件,其特征在于:所述台板远离楔块一侧的外沿为与待弯折冷板弯折曲率一致的弧形的外侧沿。

3.根据权利要求1所述的伸缩滑台组件,其特征在于:所述台板的顶面为用于支撑冷板的口琴板的主要延展承托面,台板顶面具有与口琴板表面形状匹配的若干个定位槽。

4.根据权利要求1所述的伸缩滑台组件,其特征在于:所述冷板临近第一驱动部件一侧安装有可拆卸的斜块,该斜块的部分表面形成斜面。

5.一种冷板焊后折弯生产设备,其特征在于,包括伸缩滑台组件,该伸缩滑台组件为如根据权利要求1-4任一项所述的伸缩滑台组件。

6.根据权利要求5所述的冷板焊后折弯生产设备,其特征在于:还包括驱动组件,与所述夹持弯折部件动力连接,以驱动夹持弯折部件沿铰接处转动,以弯折冷板。

7.根据权利要求6所述的冷板焊后折弯生产设备,其特征在于:所述夹持弯折部件包括转动框架、第三驱动部件和夹持体,所述转动框架的第一端铰接于支撑结构,转动框架的第二端安装有多个第三驱动部件,且第三驱动部件的直线驱动部件,第三驱动部件的伸出端朝向转动框架的第一端,夹持体安装于所述第三驱动部件的伸出端,以夹持或压制集流管。

8.根据权利要求6所述的冷板焊后折弯生产设备,其特征在于:所述驱动组件包括第四驱动部件、主动齿轮、从动齿轮、主动轴和从动轴,其中所述主动轴和从动轴均平行于台板的主延伸面且临近台板的外侧端部,主动轴和从动轴的两端均露出于台板的宽度侧沿,所述夹持弯折部件固定安装在从动轴上并可沿从动轴转动,主动轴的两端固定安装有主动齿轮,从动轴的两端安装有从动齿轮,且在台板宽度方向的两侧,主动齿轮和从动齿轮均啮合,所述第四驱动部件的动力端为转动动力端,第四驱动部件的动力端与所述主动轴动力连接。

9.根据权利要求6所述的冷板焊后折弯生产设备,其特征在于:还包括定位组件,所述定位组件设置在台板端部的下方,定位组件包括第五驱动部件、结构件和定位块,其中第五驱动部件为直线驱动部件,第五驱动部件的伸出端朝上设置,所述结构件安装在第五驱动部件的伸出端,所述定位块有两个且均安装在结构件的顶面,所述定位块具有定位斜面,该定位斜面接触冷板的集流管,以将冷板在台板上定位。

10.根据权利要求6所述的冷板焊后折弯生产设备,其特征在于:还包括临时限位组件,该临时限位组件具有可移动位置的末端,所述临时限位组件用于在台板对向移动的过程中零时定位弯折后的冷板。

技术总结

本技术涉及电池冷板生产技术领域,一种伸缩滑台组件,包括台板,两个所述台板设置在同一平面且相邻设置,两个所述台板相对一侧均具有斜面,该斜面为一侧朝向另一台板方向倾斜;导向件,所述台板安装于导向件,该导向件用于引导两个所述台板对向或背向移动;第一驱动部件,设置于临近所述两个台板之间的间隙处,且第一驱动部件的动力端为直线伸出端,第一驱动部件的伸出端的伸出方向垂直于所述台板的主要延展承托面;楔块,安装于第一驱动部件的伸出端,该楔块与所述两个台板的斜面接触以推顶两个台板相对背向同步移动。可辅助控制冷板弯折精度,并且容易使冷板从滑台取下。本申请提出一种冷板焊后折弯生产设备,可自动化精确弯折冷板。

技术研发人员:喻欢,郭春华,余佳

受保护的技术使用者:湖北雷迪特冷却系统股份有限公司

技术研发日:20230710

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!