一种新型传动轴花键轴预锻凸模的制作方法

本技术属于汽车工业,具体涉及一种新型传动轴花键轴预锻凸模。

背景技术:

1、随着汽车工业的不断发展,汽车部件在锻造行业中所占比重不断提高,特别是汽车传动部件对锻造技术水平提出了更高的要求。传动轴花键轴作为传动轴的主要部件,在预锻结构上的优化,可以提高模具寿命、减少锻件毛边和单位锻件生产能耗。

2、传动轴花键轴的锻造包括预锻和终锻两道工序。现有的预锻工序所采用的预锻凸模如专利号为zl202221582662.0公开的一种新型传动轴花键轴预锻凸模,包括一体结构的连接导向部5和成型部6,成型部6下端面设有底部敞口且上细下粗的圆锥形浅槽7,圆锥形浅槽7的中心线和成型部6的轴线重合。圆锥形浅槽7的深度为5mm。圆锥形浅槽7的圆锥母线与成型部6下端面的夹角为25°。圆锥形浅槽7下端口所在圆与成型部6外圆为同心圆,两个同心圆的间距为2-6mm,该结构的预锻凸模存在以下问题:

3、1)预锻凸模只起到了镦粗坯料的作用,没有将坯料均匀的扩孔分配,导致终锻成形力大,造成终锻凸模模具损耗快,寿命低的问题。

4、 2)该预锻凸模成形后的预锻件存在大头端面毛刺长和终锻上下凹模合模处毛边宽且厚的问题,几乎每件都需要磨毛刺。

技术实现思路

1、本实用新型为了解决现有技术中的不足之处,提供一种新型传动轴花键轴预锻凸模;通过更改预锻凸模的形状,使圆柱形坯料在预锻成型时,可以将头部锻造出内形尺寸,减小终锻成形力和提高终锻凸模模具寿命;同时,终锻成型力的减小也可减小毛边,从而减轻坯料重量,降低生产成本。

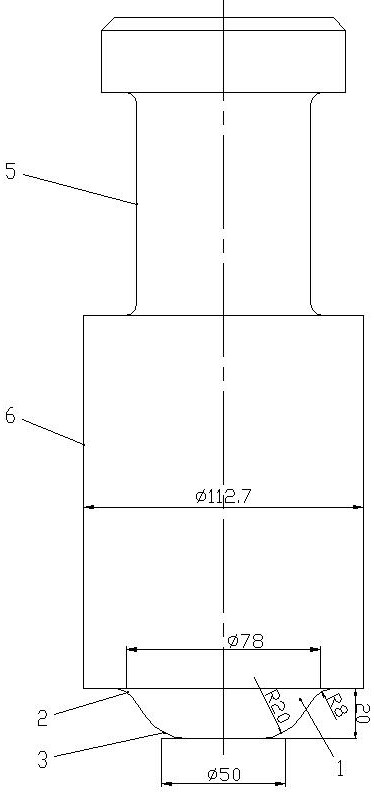

2、为解决上述技术问题,本实用新型采用如下技术方案:一种新型传动轴花键轴预锻凸模,包括一体结构且同中心线的连接导向部和成型部,成型部下端面一体设呈成圆台状的扩孔凸台,扩孔凸台与成型部具有同一中心线,扩孔凸台外圆自上向下逐渐减小,扩孔凸台最大直径小于成型部的直径。

3、成型部的直径为112.7mm,扩孔凸台的厚度为20mm,扩孔凸台最大直径为78mm,扩孔凸台最小直径为50mm。

4、扩孔凸台的圆锥面与成型部的下端面之间通过凹圆弧面过渡,凹圆弧面的半径为8mm。

5、成型部的圆锥面与扩孔凸台的上端面之间通过凸圆弧面过渡,凸圆弧面的半径为20mm。

6、采用上述技术方案,本实用新型具有以下有益效果:

7、在处理预锻凸模三维模型的时候,在预锻凸模的成型部下端增加锻件的内形尺寸,同时,根据锻件自身结构,经过多次更改预锻凸模和模拟成形过程,最终确定预锻凸模的尺寸值。使用本实用新型的预锻凸模,可以使坯料初步锻出预锻件,预锻件端面具有开口直径78mm、深20mm、具有锥度的凹槽。这样以来,终锻成形时,终锻凸模先接触预锻件的凹槽,终锻凸模对预锻件有一个扩向外侧推动的力,使材料更容易充满型腔,终锻成形力更小,同时在终锻过程中两凹模合模处不会出现像飞机翅膀一样的毛刺,有效降低工人磨毛刺的比例,同时也可以减轻下料重量,降低成本。且在终锻成形时,型腔内在终锻凹模后端面先充满,这样可以有效避免后端面打不满情况,提高锻件成品率。扩孔凸台上部凹圆弧和上部凸圆弧的结构,避免在预锻时产生较大的应力而损坏模具,也方便脱模。扩孔凸台的直径、厚度、圆弧面半径等参数均是在测试过程中最优化的选择。

技术特征:

1.一种新型传动轴花键轴预锻凸模,包括一体结构且同中心线的连接导向部和成型部,其特征在于:成型部下端面一体设呈成圆台状的扩孔凸台,扩孔凸台与成型部具有同一中心线,扩孔凸台外圆自上向下逐渐减小,扩孔凸台最大直径小于成型部的直径。

2.根据权利要求1所述的一种新型传动轴花键轴预锻凸模,其特征在于:成型部的直径为112.7mm,扩孔凸台的厚度为20mm,扩孔凸台最大直径为78mm,扩孔凸台最小直径为50mm。

3.根据权利要求2所述的一种新型传动轴花键轴预锻凸模,其特征在于:扩孔凸台的圆锥面与成型部的下端面之间通过凹圆弧面过渡,凹圆弧面的半径为8mm。

4.根据权利要求2或3所述的一种新型传动轴花键轴预锻凸模,其特征在于:成型部的圆锥面与扩孔凸台的上端面之间通过凸圆弧面过渡,凸圆弧面的半径为20mm。

技术总结

一种新型传动轴花键轴预锻凸模,包括一体结构且同中心线的连接导向部和成型部,成型部下端面一体设呈成圆台状的扩孔凸台,扩孔凸台与成型部具有同一中心线,扩孔凸台外圆自上向下逐渐减小,扩孔凸台最大直径小于成型部的直径。通过更改预锻凸模的形状,使圆柱形棒料在预锻成型时,可以锻造出内形尺寸,减小终锻成形力和提高终锻凸模模具寿命;同时,终锻成型力的减小也可减小毛边,从而减轻坯料重量,降低生产成本。

技术研发人员:孟会涛,田鹏,贾宪伟,陈喜乐,宋航,郭艳珺,安伟浩,张恒,吴会英,丁圣杰

受保护的技术使用者:许昌中兴锻造有限公司

技术研发日:20230711

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!