一种冲压机构的制作方法

本技术涉及冲压机构,尤其涉及一种冲压机构。

背景技术:

1、冲压是一种常用的金属加工方法,通过应用外部力量将板材、带材或金属片等材料置于模具中进行塑性变形,以获得所需形状的金属零件,由于冲压工作需要冲压装置来完成,目前的冲压装置在加工过程中,大多需要人工手动反复拿取物料进行上料工作,操作较为繁琐。

技术实现思路

1、本实用新型的目的是为了解决上述背景技术中提出的技术问题。

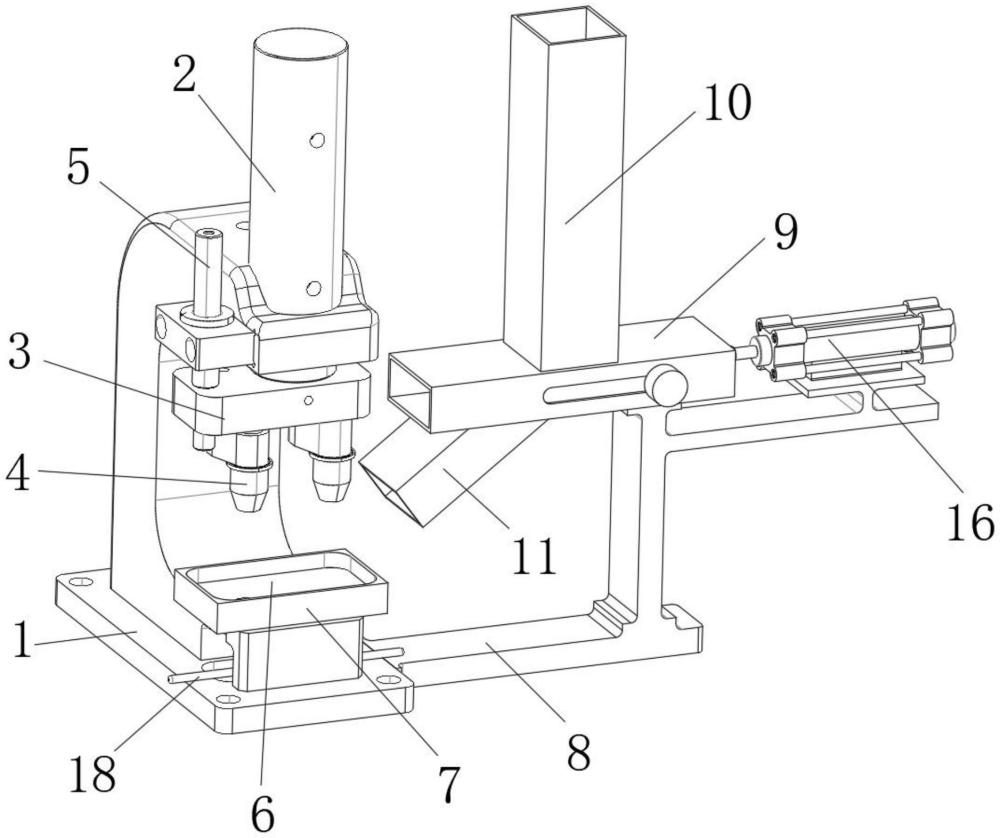

2、本实用新型采用了如下技术方案:一种冲压机构,包括基座,所述基座的顶部装有一号气缸,所述一号气缸的输出端安装有冲压座,所述冲压座的底部装有冲压头,所述基座的表面位于冲压座的下方安装有冲压模,所述冲压模的顶部固定安装有限位框,所述基座的一侧装有支座,所述支座的顶部装有外框,所述外框的顶部固定安装有料仓,所述外框的底部装有下料座,所述外框之间滑动有推块,所述支座的一侧固定安装有二号气缸,所述二号气缸的输出端与推块相连接,所述冲压模的表面开设有模腔。

3、较佳的,所述冲压座的一侧装有导向杆,所述导向杆与基座滑动连接。据此,冲压座能够平稳移动。

4、较佳的,所述料仓的内部开设有一号存料槽,所述推块之间开设有二号存料槽,所述一号存料槽和二号存料槽相平齐。据此,物料能够从料仓落入推块中部。

5、较佳的,所述下料座的内部开设有出料槽。据此,物料能够从下料座之间落下。

6、较佳的,所述冲压模和模腔之间设置有辅助装置,所述的辅助装置包括顶杆,所述顶杆滑动连接在冲压模之间,所述顶杆的顶端装有托块。据此,顶杆和托块能够辅助物料脱模。

7、较佳的,所述冲压模的内部开设有贯穿孔,所述顶杆位于贯穿孔之间。据此,顶杆能够在冲压模之间移动。

8、较佳的,所述托块的直径大于贯穿孔的直径。据此,顶杆无法从冲压模之间滑脱。

9、与现有技术相比,本实用新型的优点和积极效果在于,

10、1、本实用新型中,实际使用时,通过设置基座、一号气缸、冲压座、冲压头、冲压模、限位框、支座、外框、料仓、下料座、推块、二号气缸和模腔,利用二号气缸往复移动推块的方式,使推块能够将中部的物料从下料座之间投出,起到了辅助获取物料的作用,避免人工反复拿取物料的繁琐过程,提高了物料的冲压效率。

11、2、本实用新型中,实际使用时,通过设置辅助装置,利用活动顶杆的方式,使冲压后的物料能够快速从冲压模之间取出,利于实际使用。

技术特征:

1.一种冲压机构,包括基座(1),其特征在于:所述基座(1)的顶部装有一号气缸(2),所述一号气缸(2)的输出端安装有冲压座(3),所述冲压座(3)的底部装有冲压头(4),所述基座(1)的表面位于冲压座(3)的下方安装有冲压模(6),所述冲压模(6)的顶部固定安装有限位框(7),所述基座(1)的一侧装有支座(8),所述支座(8)的顶部装有外框(9),所述外框(9)的顶部固定安装有料仓(10),所述外框(9)的底部装有下料座(11),所述外框(9)之间滑动有推块(12),所述支座(8)的一侧固定安装有二号气缸(16),所述二号气缸(16)的输出端与推块(12)相连接,所述冲压模(6)的表面开设有模腔(17)。

2.根据权利要求1所述的冲压机构,其特征在于:所述冲压座(3)的一侧装有导向杆(5),所述导向杆(5)与基座(1)滑动连接。

3.根据权利要求1所述的冲压机构,其特征在于:所述料仓(10)的内部开设有一号存料槽(13),所述推块(12)之间开设有二号存料槽(14),所述一号存料槽(13)和二号存料槽(14)相平齐。

4.根据权利要求1所述的冲压机构,其特征在于:所述下料座(11)的内部开设有出料槽(15)。

5.根据权利要求1所述的冲压机构,其特征在于:所述冲压模(6)和模腔(17)之间设置有辅助装置,所述的辅助装置包括顶杆(18),所述顶杆(18)滑动连接在冲压模(6)之间,所述顶杆(18)的顶端装有托块(19)。

6.根据权利要求5所述的冲压机构,其特征在于:所述冲压模(6)的内部开设有贯穿孔(20),所述顶杆(18)位于贯穿孔(20)之间。

7.根据权利要求6所述的冲压机构,其特征在于:所述托块(19)的直径大于贯穿孔(20)的直径。

技术总结

本技术涉及冲压机构技术领域,提供了一种冲压机构,包括基座,所述基座的顶部装有一号气缸,所述一号气缸的输出端安装有冲压座,所述冲压座的底部装有冲压头,所述基座的表面位于冲压座的下方安装有冲压模,所述冲压模的顶部固定安装有限位框,所述基座的一侧装有支座,所述支座的顶部装有外框,所述外框的顶部固定安装有料仓,实际使用时,通过设置基座、一号气缸、冲压座、冲压头、冲压模、限位框、支座、外框、料仓、下料座、推块、二号气缸和模腔,利用二号气缸往复移动推块的方式,使推块能够将中部的物料从下料座之间投出,起到了辅助获取物料的作用,避免人工反复拿取物料的繁琐过程,提高了物料的冲压效率。

技术研发人员:王皛,刘茗,王兵

受保护的技术使用者:天津嘉创天成科技有限公司

技术研发日:20230712

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!