一种储能箱一体化电池托架自动加工装置的制作方法

本技术涉及生产设备领域,特别涉及一种储能箱一体化电池托架自动加工装置。

背景技术:

1、储能箱一体化电池托架结构不规则,分左右两部分,需要激光或者冲缺模具展开面完成平面剪切,同时其对工艺精度的要求需要达到0.5毫米以内。在人工操作时,储能箱一体化电池托架的成型需要通过5付不同的模具在至少1台激光切割机、3台压机、7各操作工的共同作用下才能完成,且整个成型的过程的过程中需要人工来回搬运、工装定位很难保证质量。另外,储能箱一体化电池托架的生产线一般要求单班完成20台储能箱生产产能,每台箱160件,而手工多模加工时单班产能约为1800件,生产效率远远达不到需求。

技术实现思路

1、本实用新型的目的提供一种储能箱一体化电池托架自动加工装置,解决上述现有技术问题中的一个或多个。

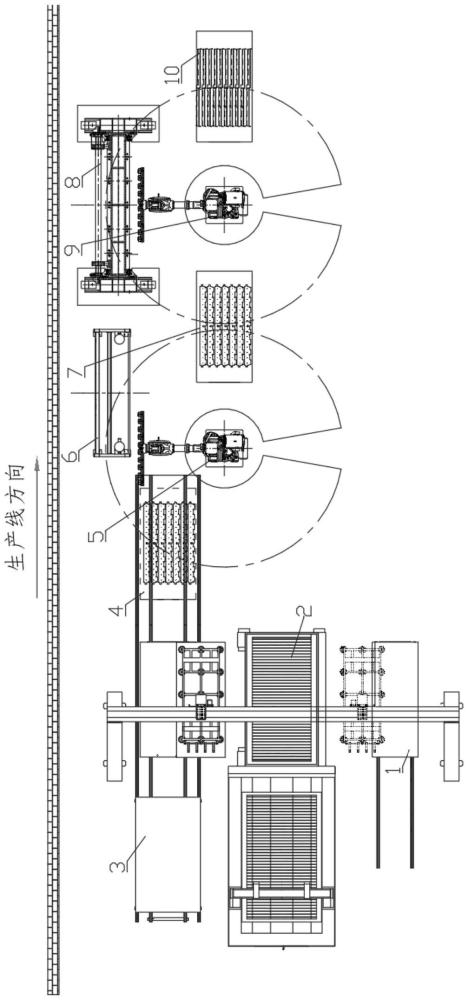

2、本实用新型提出一种储能箱一体化电池托架自动加工装置,包括切割组件、折弯组件以及压机成型组件,切割组件与折弯组件之间设有第一转运机构,折弯组件与压机成型组件之间设有第二转运机构,

3、压机成型组件中包括成型模具和压机,成型模具为组合模具,成型模具包括设置于同一工位的多个模具;

4、所述第一转运机构用于在切割组件与折弯组件之间转运板料;

5、所述第二转运机构用于在折弯组件与压机成型组件之间转运板料,还用于在压机成型组件中的多个模具上转运板料。

6、在一些实施方式中,储能箱一体化电池托架自动加工装置还包括原料小车、转运吸盘装置,所述转运吸盘装置中的吸盘组件架设于原料小车和切割组件的上方,所述切割组件包括切割装置和交换台车,所述原料小车、切割装置以及交换台车并排设置,所述转运吸盘装置中包括两个吸盘组件,一个吸盘组件对应原料小车和切割装置设置,另一个吸盘组件对应切割装置和交换台车设置。

7、在一些实施方式中,

8、所述转运吸盘装置包括支撑架、轨道杆、运行机构,轨道杆通过支撑架悬空架设于所述原料小车、切割装置以及交换台车的上方,所述吸盘组件与轨道杆连接,所述运行机构驱动两个吸盘组件沿轨道杆运行;

9、在原料小车、切割装置以及交换台车并排等距设置,运行机构驱动两个吸盘组件同步运行。

10、在一些实施方式中,所述交换台车包括输送线,输送线上至少设有三个第一储料台,输送线末端的第一储料台与第一转运机构对应设置,其他第一储料台中的一个第一储料台与转运吸盘装置对应设置。

11、在一些实施方式中,所述切割装置采用的是高速双头激光切割装置。

12、在一些实施方式中,所述折弯组件包括折弯机和第二储料台,所述第一转运机构对应所述折弯机和第二储料台设置,所述第二转运机构对应所述第二储料台设置。

13、在一些实施方式中,所述压机成型组件还包括第三储料台,所述第二转运机构对应所述压机和第三储料台设置。

14、在一些实施方式中,所述压机为龙门压机。

15、在一些实施方式中,

16、所述第一转运机构和第二转运机构均包括机械臂,所述机械臂的端部设有与真空控制系统连接的真空吸盘装置,机械臂的端部对应真空吸盘装置设置检测传感器和测距传感器,所述真空控制系统上设有压力传感器,其中

17、所述测距传感器用于监测真空吸盘装置上吸盘至折弯组件或压机成型组件的距离;

18、所述检测传感器用于检测真空吸盘装置是否吸取到板料;

19、所述压力传感器用于实时监测真空吸盘装置上吸盘的吸合状态;

20、第一转运机构的旋转范围与第二转运机构的旋转范围不相交,有效的避免工作时第一转运机构与第二转运机构相互干扰。

21、本实用新型所述的储能箱一体化电池托架自动加工装置的优点为:

22、增强了加工装置使用过程中的智能化、自动化性能,实现了激光自动切割、自动转运、折弯、成型等操作,无需人工操作,在实际生产应用中生产节拍能够达到15秒/件,单班可以完成20台储能箱的生产任务需求;

23、应用了组合模具避免了频繁的更换模具带来的生产节拍慢和安全隐患的缺点;

24、通过测距传感器、检测传感器以及压力传感器等的设置提升储能箱一体化电池托架自动加工装置运行过程中的可靠性。

技术特征:

1.一种储能箱一体化电池托架自动加工装置,其特征在于,包括切割组件、折弯组件以及压机成型组件,切割组件与折弯组件之间设有第一转运机构,折弯组件与压机成型组件之间设有第二转运机构,

2.根据权利要求1所述的一种储能箱一体化电池托架自动加工装置,其特征在于,储能箱一体化电池托架自动加工装置还包括原料小车、转运吸盘装置,所述转运吸盘装置中的吸盘组件架设于原料小车和切割组件的上方,所述切割组件包括切割装置和交换台车,所述原料小车、切割装置以及交换台车并排设置,所述转运吸盘装置中包括两个吸盘组件,一个吸盘组件对应原料小车和切割装置设置,另一个吸盘组件对应切割装置和交换台车设置。

3.根据权利要求2所述的一种储能箱一体化电池托架自动加工装置,其特征在于,

4.根据权利要求2或3所述的一种储能箱一体化电池托架自动加工装置,其特征在于,所述交换台车包括输送线,输送线上至少设有三个第一储料台,输送线末端的第一储料台与第一转运机构对应设置,其他第一储料台中的一个第一储料台与转运吸盘装置对应设置。

5.根据权利要求2或3所述的一种储能箱一体化电池托架自动加工装置,其特征在于,所述切割装置采用的是高速双头激光切割装置。

6.根据权利要求1所述的一种储能箱一体化电池托架自动加工装置,其特征在于,所述折弯组件包括折弯机和第二储料台,所述第一转运机构对应所述折弯机和第二储料台设置,所述第二转运机构对应所述第二储料台设置。

7.根据权利要求1所述的一种储能箱一体化电池托架自动加工装置,其特征在于,所述压机成型组件还包括第三储料台,所述第二转运机构对应所述压机和第三储料台设置。

8.根据权利要求7所述的一种储能箱一体化电池托架自动加工装置,其特征在于,所述压机为龙门压机。

9.根据权利要求1所述的一种储能箱一体化电池托架自动加工装置,其特征在于,

技术总结

本技术提出一种储能箱一体化电池托架自动加工装置,包括切割组件、折弯组件以及压机成型组件,切割组件与折弯组件之间设有第一转运机构,折弯组件与压机成型组件之间设有第二转运机构,压机成型中包括成型模具和压机,成型模具为组合模具,成型模具包括设置于同一工位的多个模具;第一转运机构用于在切割组件与折弯组件之间转运板料;第二转运机构用于在折弯组件与压机成型组件之间转运板料,还用于在压机成型组件中的多个模具上转运板料。通过该储能箱一体化电池托架自动加工装置的设置不仅简化了操作,有效的提升了电池托架加工时的效率,降低了人工成本,还有效的提升了生产过程中的安全性。

技术研发人员:李德念,陈云龙,陈臻,陆赛赛,朱卫伟

受保护的技术使用者:上海寰宇物流科技有限公司

技术研发日:20230712

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!