一种新型焊丝桶的制作方法

本技术涉及自动焊接,具体涉及一种新型焊丝桶。

背景技术:

1、随着工业化水平的不断提升,自动焊接机器人的使用范围越来越广,而焊接机器人的效率直接影响整条焊接生产线的效率,决定焊接机器人效率关键因素之一就是,焊丝更换的节拍。使用现有技术的焊丝桶的桶装焊丝焊接时等焊丝消耗完后,需要停机将满桶焊丝重新装到焊接机器人上,浪费大量切换时间。而造成此问题的原因是,现有焊丝桶桶内壁是光滑无物的,在将焊丝盘绕分装在焊丝桶时,无法将分装时焊丝首端(使用时焊丝尾端)焊丝存放到顶部,只能将首端焊丝盘到底部,这样在焊丝使用过程中无法将两桶焊丝首尾相连,不能实现连续焊接;焊丝的更换严重浪费切换工时,进而影响更条生产线的效率及成本。因此,急需一种设计合理、结构简单、不影响生产节拍的新型焊丝桶,以解决现有技术中一直困扰本领域技术人员的难题。

技术实现思路

1、本实用新型的目的是提供一种新型焊丝桶,该新型焊丝桶通过在桶壁内侧上端均布多组粘扣可将焊丝尾端通过多组粘扣盘绕固定后,焊丝中部区域由下至上依次盘绕在盘丝芯上,从而实现焊丝头牢牢固定在桶口部位,使用时,将一桶焊丝的头部与另一桶焊丝的尾部焊接成一体,这样就实现了连续焊接作业。

2、为实现上述目的,本实用新型采取以下技术方案:

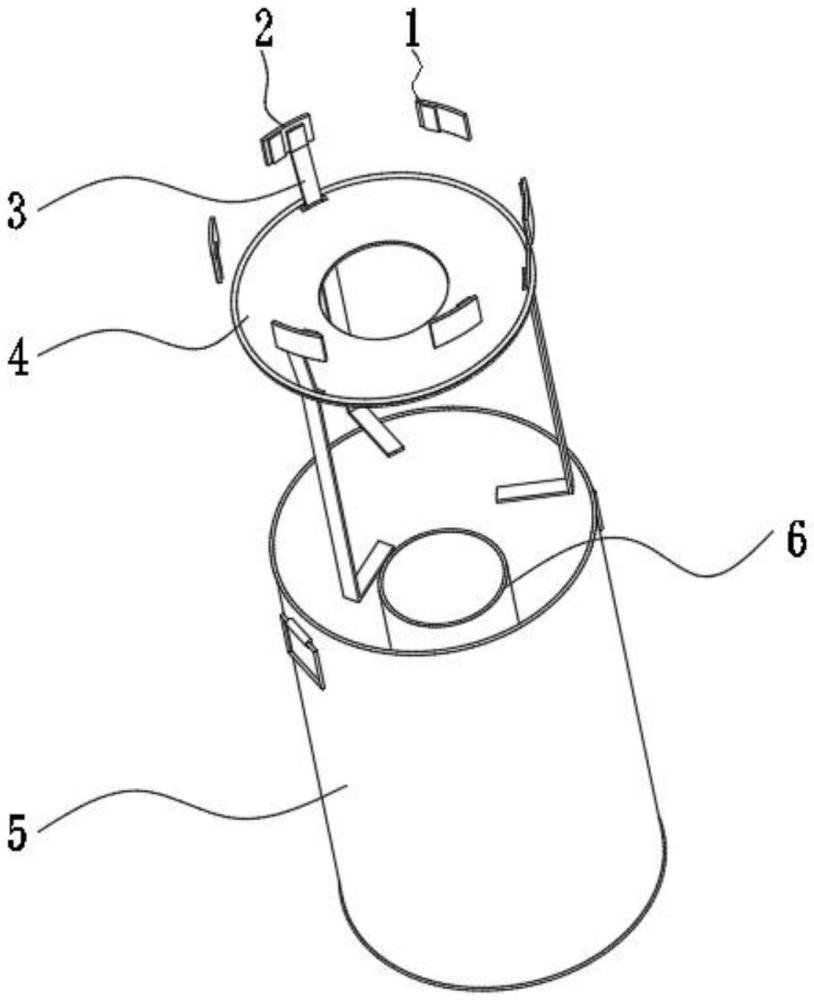

3、一种新型焊丝桶,包括桶底、桶壁、盘丝芯和环形压板,其特征在于:所述桶壁内侧上端均布多组粘扣,所述粘扣由带钩尼龙粘与尼龙毛毡组成,所述带钩尼龙粘背面固定在桶壁内侧上,所述尼龙毛毡与带钩尼龙粘配合使用,将焊丝尾端通过多组粘扣盘绕一圈固定后,焊丝中部区域由下至上依次盘绕在盘丝芯上,所述盘丝芯采用中空管状结构,焊丝首端预留区域可插接在盘丝芯中空管内;所述环形压板待焊丝盘绕完成后压在焊丝上侧。

4、进一步优选地,所述环形压板通过周圈均布三根布条装配,所述布条上端粘接在带钩尼龙粘上,布条下端沿桶壁向下固定在桶底上侧。

5、进一步优选地,所述环形压板外沿区域均布三个方形通孔。

6、本实用新型的有益效果是:

7、该新型焊丝桶在使用时,按照上述技术特征,所述桶壁内侧上端均布多组粘扣,所述粘扣由带钩尼龙粘与尼龙毛毡组成,所述带钩尼龙粘背面固定在桶壁内侧上;所述环形压板通过周圈均布三根布条装配,所述布条上端粘接在带钩尼龙粘上,布条下端固定在桶底;将焊丝尾端通过多组粘扣盘绕固定后,焊丝中部区域由下至上依次盘绕在盘丝芯上,从而实现焊丝头牢牢固定在桶口部位,所述盘丝芯采用中空管状结构,焊丝头部预留区域可插接在盘丝芯中空管内;从而实现焊丝的首端和尾端均预留在焊丝桶口位置。所述环形压板待焊丝盘绕完成后压在焊丝上侧,避免焊丝因弹性松弛而自由弹出焊丝桶;同时随着焊丝的逐渐使用减少,环形压板也逐渐下降,待正桶焊丝使用完毕后可通过三根布条将其取出。该新型焊丝桶的使用,实现不停机更换焊丝,大大节省了更换焊丝时间及调整焊机时间。

技术特征:

1.一种新型焊丝桶,包括桶底、桶壁、盘丝芯和环形压板,其特征在于:所述桶壁内侧上端均布多组粘扣,所述粘扣由带钩尼龙粘与尼龙毛毡组成,所述带钩尼龙粘背面固定在桶壁内侧上,所述尼龙毛毡与带钩尼龙粘配合使用,将焊丝尾端通过多组粘扣盘绕一圈固定后,焊丝中部区域由下至上依次盘绕在盘丝芯上,所述盘丝芯采用中空管状结构,焊丝首端预留区域可插接在盘丝芯中空管内;所述环形压板待焊丝盘绕完成后压在焊丝上侧。

2.如权利要求1所述的新型焊丝桶,其特征在于:所述环形压板通过周圈均布三根布条装配,所述布条上端粘接在带钩尼龙粘上,布条下端沿桶壁向下固定在桶底上侧。

3.如权利要求1所述的新型焊丝桶,其特征在于:所述环形压板外沿区域均布三个方形通孔。

技术总结

本技术公开了一种新型焊丝桶,包括桶底、桶壁、盘丝芯和环形压板,所述桶壁内侧上端均布多组粘扣,所述粘扣由带钩尼龙粘与尼龙毛毡组成,所述带钩尼龙粘背面固定在桶壁内侧上,所述尼龙毛毡与带钩尼龙粘配合使用,将焊丝尾端通过多组粘扣盘绕一圈固定后,焊丝中部区域由下至上依次盘绕在盘丝芯上,所述盘丝芯采用中空管状结构,焊丝首端预留区域可插接在盘丝芯中空管内;所述环形压板待焊丝盘绕完成后压在焊丝上侧。该新型焊丝桶解决焊丝使用过程中不能连续作业只能一桶焊丝使用完停机更换另一桶焊丝的问题,大大提高了工作效率。

技术研发人员:张凯

受保护的技术使用者:唐山开元金属表面处理有限公司

技术研发日:20230714

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!