一种模具生产的高精度定位装置的制作方法

本技术涉及模具生产设备领域,尤其涉及一种模具生产的高精度定位装置。

背景技术:

1、当前,中国专利号:cn202120530546.3公开了一种精密模具生产的高精度定位装置,包括支撑座、定位板、操作头和多个操作柱,所述定位板固定安装在支撑座顶端的一侧,所述操作头活动连接在定位板外部的一侧,多个所述操作柱固定连接在支撑座顶端的中部,所述支撑座底端的两侧均固定连接有两个滑轮,所述支撑座顶端两侧的一端均开设有第一凹槽,所述支撑座顶端两侧的另一端均开设有第二凹槽,两个伸缩杆带动连接板与限位柱向下收缩,由于连接板与夹持板之间安装有弹簧,当夹持板与模具的表面接触后,可以使连接板继续向下运动,从而增加对模具的压力,提高了模具定位装置的稳固性。

技术实现思路

1、因此,针对上述的问题,本实用新型提出另一种模具生产的高精度定位装置,以提高现有设备在工作时的精度和可靠程度,使其可以用于高精度设备生产。

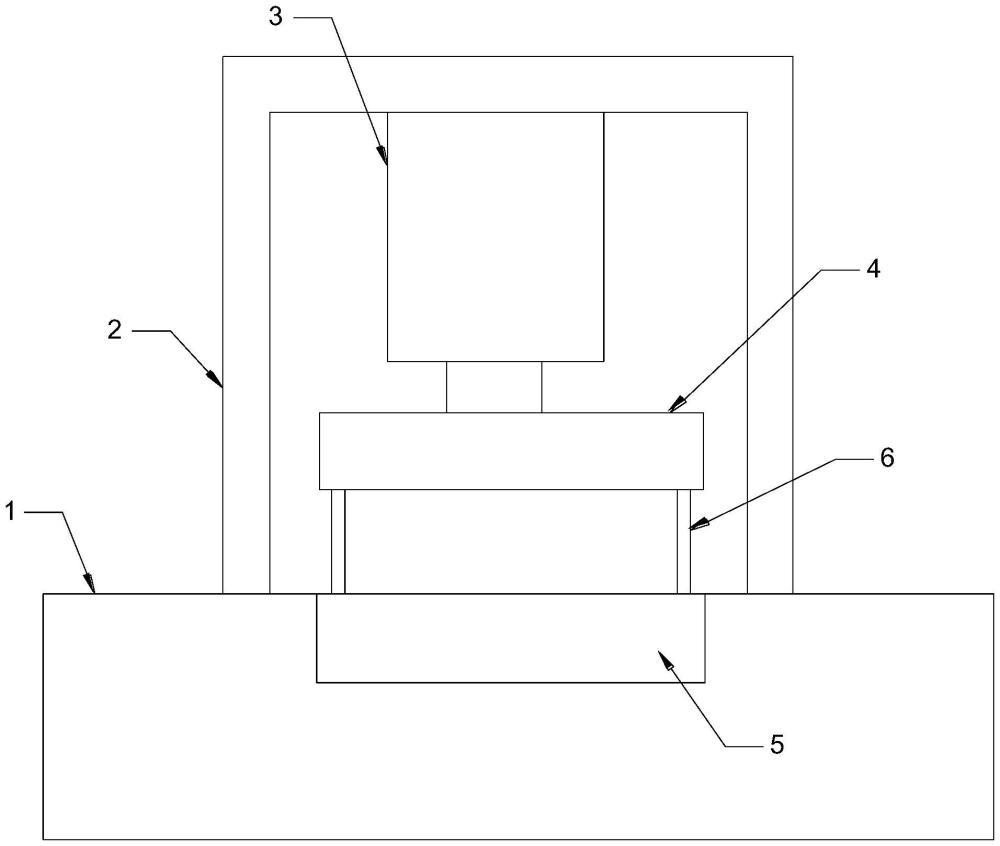

2、为实现上述目的,本实用新型采用了以下技术方案:一种模具生产的高精度定位装置,其结构包括主机台、主机架、液压缸、上模、下模、定位杆,所述主机台上设置主机架,所述主机台的中部设置下模,所述下模的上方设置上模,所述上模与液压缸固定连接,所述液压缸设于主机架的顶部,所述上模、下模通过定位杆定位,所述定位杆包括定位杆主体、锥形部、上定位杆、耐磨套、激光笔、光电感应器,所述定位杆主体的下端通过螺纹与下模固定连接,所述定位杆主体的上部设置锥形部,所述锥形部的上端设置上定位杆,所述上模对应定位杆的位置处设置通孔,该通孔内设置耐磨套,所述耐磨套的左右两侧各设置一个用于定位的激光笔。

3、进一步的,所述定位杆主体的下端设置长度为6-10cm的螺杆,所述螺杆通过螺纹与下模固定连接。

4、进一步的,所述上定位杆为直径比定位杆主体小1-2mm的结构,所述上定位杆为圆柱状结构。

5、进一步的,所述上定位杆的上端通过螺栓与一定位架连接。

6、进一步的,所述锥形部的斜面相对水平面的倾斜角度为80-85°,所述锥形部的表面与定位杆主体、上定位杆的接触部分为弧面结构。

7、进一步的,所述耐磨套为不锈钢材质,所述耐磨套通过定位螺栓或者螺纹与上模固定连接,所述耐磨套为空心的圆柱体结构。

8、进一步的,所述耐磨套的中部设置润滑油的注入孔并且与润滑油的注入管连接,所述耐磨的中部设置用于涂抹润滑油的毛毡。

9、进一步的,所述下模上设置用于与激光笔配合的光电感应器或者视觉定位环。

10、通过采用前述技术方案,本实用新型的有益效果是:本模具生产的高精度定位装置提出了另一种高精度定位的方案,本方案中,通过3-4个定位杆进行定位,使上模与下模高精度的贴合,避免产品产生合模线,提高了产品质量和产品精度,对于高精度、高质量生产具有较高的价值和适用性。

技术特征:

1.一种模具生产的高精度定位装置,其特征在于:其结构包括主机台、主机架、液压缸、上模、下模、定位杆,所述主机台上设置主机架,所述主机台的中部设置下模,所述下模的上方设置上模,所述上模与液压缸固定连接,所述液压缸设于主机架的顶部,所述上模、下模通过定位杆定位;

2.根据权利要求1所述的一种模具生产的高精度定位装置,其特征在于:所述定位杆主体的下端设置长度为6-10cm的螺杆,所述螺杆通过螺纹与下模固定连接。

3.根据权利要求1所述的一种模具生产的高精度定位装置,其特征在于:所述上定位杆为直径比定位杆主体小1-2mm的结构,所述上定位杆为圆柱状结构。

4.根据权利要求3所述的一种模具生产的高精度定位装置,其特征在于:所述上定位杆的上端通过螺栓与一定位架连接。

5.根据权利要求1所述的一种模具生产的高精度定位装置,其特征在于:所述锥形部的斜面相对水平面的倾斜角度为80-85°,所述锥形部的表面与定位杆主体、上定位杆的接触部分为弧面结构。

6.根据权利要求1所述的一种模具生产的高精度定位装置,其特征在于:所述耐磨套为不锈钢材质,所述耐磨套通过定位螺栓或者螺纹与上模固定连接,所述耐磨套为空心的圆柱体结构。

7.根据权利要求6所述的一种模具生产的高精度定位装置,其特征在于:所述耐磨套的中部设置润滑油的注入孔并且与润滑油的注入管连接,所述耐磨的中部设置用于涂抹润滑油的毛毡。

8.根据权利要求1所述的一种模具生产的高精度定位装置,其特征在于:所述下模上设置用于与激光笔配合的光电感应器或者视觉定位环。

技术总结

本技术公开了一种模具生产的高精度定位装置,所述主机台上设置主机架,所述主机台的中部设置下模,所述下模的上方设置上模,所述上模与液压缸固定连接,所述液压缸设于主机架的顶部,所述上模、下模通过定位杆定位,本模具生产的高精度定位装置提出了另一种高精度定位的方案,本方案中,通过3‑4个定位杆进行定位,使上模与下模高精度的贴合,避免产品产生合模线,提高了产品质量和产品精度,对于高精度、高质量生产具有较高的价值和适用性。

技术研发人员:王峰云

受保护的技术使用者:福州市力夫模具制造有限公司

技术研发日:20230714

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!