一种全切滚齿刀的制作方法

本技术属于机械加工刀具,涉及一种滚齿刀,特别涉及一种全切滚齿刀。

背景技术:

1、滚齿加工是齿轮加工中最常使用的加工方式,具有加工速度快、刀具磨损少、各齿一致度高的优点,通常是由旋转的滚齿刀对旋转的工件进行切削,由滚齿刀逐步加工出齿形。

2、滚齿加工有别与其他机械加工,滚齿刀具以及工件毛坯旋转速度相对较低,滚齿刀会因为加工产生的热量导致其切削刃易磨损,影响齿轮的齿面光洁度及尺寸,通常结合冷却油液对滚齿刀进行冷却降温,但滚刀切削部位与空气接触面积较少,冷却效果较差,磨损后的刀具需进行调试修整,导致加工成本增加。

技术实现思路

1、本实用新型的目的是针对现有技术中存在的上述问题,提供了一种分体式高效散热全切滚齿刀。

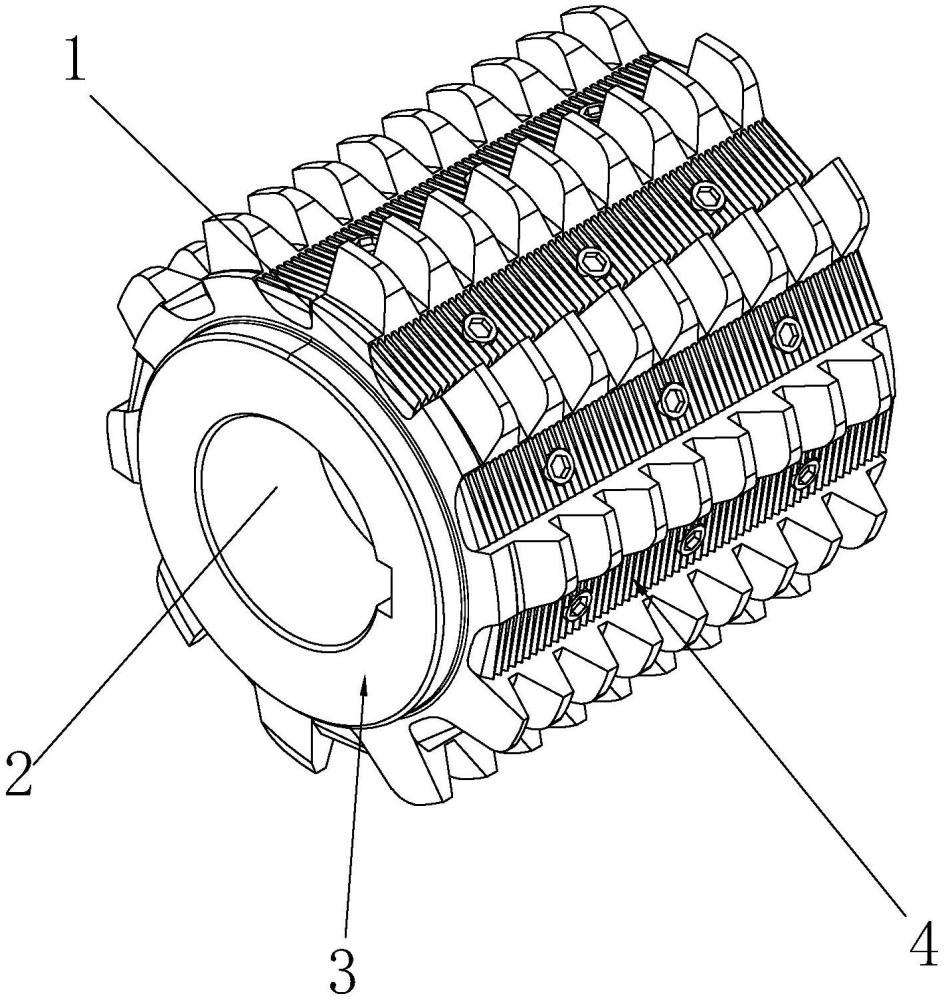

2、本实用新型的目的可通过下列技术方案来实现:一种全切滚齿刀,其特征在于,包括内部设有安装孔的滚刀主体,所述的滚刀主体上环形均布有若干个切削部,若干个所述的切削部件间均设置有散热件,所述的散热件包括嵌合于滚刀主体侧壁上的主体部,所述的主体部上均布有若干个宽度渐变的散热凹槽,且该主体部上还设有导屑部。

3、在上述的一种全切滚齿刀中,所述的切削部包括设有切削刃的切削端,且另一端为支撑端,所述的支撑端上还设有防撞倒角。

4、在上述的一种全切滚齿刀中,所述的滚刀主体上环形均布有若干个定位孔,所述的散热件上设有固定螺栓。

5、与现有技术相比,本全切滚齿刀通过在切削部之间安装设置散热件,通过散热件增加刀具的散热效果,从而延长刀具的使用寿命,螺栓固定使散热件的拆装更加方便,给刀具维修提供空间,渐变宽度的散热凹槽能有效的引导冷却油液以及加工碎屑,且导向槽部能将加工碎屑充分的引导,防止切削刃出现粘刀等情况。

技术特征:

1.一种全切滚齿刀,其特征在于,包括内部设有安装孔(2)的滚刀主体(3),所述的滚刀主体(3)上环形均布有若干个切削部(8),若干个所述的切削部(8)件间均设置有散热件(4),所述的散热件(4)包括嵌合于滚刀主体(3)侧壁上的主体部(14),所述的主体部(14)上均布有若干个宽度渐变的散热凹槽(6),且该主体部(14)上还设有导屑部(13)。

2.根据权利要求1所述的一种全切滚齿刀,其特征在于,所述的切削部(8)包括设有切削刃(9)的切削端(7),且另一端为支撑端(12),所述的支撑端(12)上还设有防撞倒角(11)。

3.根据权利要求1所述的一种全切滚齿刀,其特征在于,所述的滚刀主体(3)上环形均布有若干个定位孔(10),所述的散热件(4)上设有固定螺栓(5)。

技术总结

本技术提供了一种全切滚齿刀,属于机械加工刀具技术领域,它解决了现有滚齿刀散热效率低易磨损的问题,本全切滚齿刀,其特征在于,包括内部设有安装孔的滚刀主体,滚刀主体上环形均布有若干个切削部,若干个切削部件间均设置有散热件,散热件包括嵌合于滚刀主体侧壁上的主体部,主体部上均布有若干个宽度渐变的散热凹槽,且该主体部上还设有导屑部,本技术具有高效散热、快速排屑的优点。

技术研发人员:叶妙正

受保护的技术使用者:浙江上优刀具有限公司

技术研发日:20230713

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!