一种卧式钢管镦粗模具的制作方法

本技术属于钢材热锻造制造装置领域,具体涉及一种卧式钢管镦粗模具,具体涉及金属及非金属材料先进制备、加工成型技术。

背景技术:

1、中缸作为工程机械油缸的一个零件,其端头部位通常为镦粗结构,由于其形状较复杂,传统的加工方式加工量较大,加工周期长,材料损耗大,生产成本高。

2、而且目前通常采用的镦粗结构为立式镦粗结构,而且采用冷镦粗,此种立式镦粗结构通常只能适用于长度短的钢管的镦粗,对于长度较大的管材,由于需要较长的安装空间,无法采用立式镦粗结构。因此,需要设计一种卧式镦粗模具来实现钢管的卧式镦粗。

3、采用热挤压锻造的方式将坯料局部锻压至特定的形状后再进行车加工,可以减少材料加工量和加工周期。

技术实现思路

1、为解决以上技术问题,本实用新型提供一种卧式钢管镦粗模具,通过此卧式模具能够很好的适应热挤压锻造工艺,能够实现长度较长钢管的卧式水平镦粗,通过将坯料局部加热之后锻压至特定的形状后再进行车加工,可以减少材料加工量和加工周期。

2、为了实现上述的技术特征,本实用新型的目的是这样实现的:一种卧式钢管镦粗模具,它包括用于对钢管进行夹紧的夹钳模具,夹钳模具的另一端对接有模套,模套的内部定位安装有第一模芯和第二模芯,所述第一模芯和第二模芯的顶端通过对称的压板和螺栓压紧固定在模套内部;

3、还包括内模,所述内模通过长螺栓依次连接顶盘和第一法兰板。

4、所述夹钳模具采用半圆弧套结构,半圆弧套结构的内弧形壁上加工有用于和钢管外壁相咬合的深槽结构,半圆弧套结构的外弧形壁上加工有夹钳模具定位阶梯,夹钳模具定位阶梯与模座相配合,夹钳模具定位阶梯的两侧分别对称加工有阶梯槽。

5、所述模套的内弧形壁上加工用于定位第一模芯的第一弧形阶梯,第一弧形阶梯的另一侧设置有用于和第一模芯相配合的第一弧形支撑阶梯,第一弧形支撑阶梯的另一侧设置有用于和第二模芯相配合的第二弧形阶梯,第二弧形阶梯的另一侧设置有用于和第二模芯相配合的第二弧形支撑阶梯,所述模套的外壁中间部位加工有用于和模座相配合的模套定位台阶,模套的顶端加工有用于和压板相配合的压板螺纹孔。

6、所述第一模芯的端头加工有用于和第一弧形阶梯相配合的第一模芯定位阶梯,第一模芯的内部加工有第一内成型模腔,第一内成型模腔的末端设置有过渡阶梯,第一模芯的顶端两侧加工有用于和压板相配合的第一压板安装槽。

7、所述第二模芯的端头加工有用于和第二弧形阶梯相配合的第二模芯定位阶梯,第二模芯的内部加工有第二内成型模腔,第二内成型模腔的一端与过渡阶梯过渡对接,第二模芯的顶端两侧加工有用于和压板相配合的第二压板安装槽,第二内成型模腔与钢管镦粗段的尺寸相配合。

8、所述第一法兰板的另一端通过第二法兰与连接杆相连,连接杆的另一端设置有第三法兰。

9、本实用新型有如下有益效果:

10、1、通过此卧式模具能够很好的适应热挤压锻造工艺,能够实现长度较长钢管的卧式水平镦粗,通过将坯料局部加热之后锻压至特定的形状后再进行车加工,可以减少材料加工量和加工周期。

11、2、通过上述的组合式成型模具结构保证了在镦粗过程中,实现钢管的镦粗端的镦粗工艺过程。而且采用多段组合式的结构,相对于整体模具,模具采用分体式设计,可以充分利用内圈部分抗高温高压和外圈部分高韧性的特性,不仅可以使模具便于加工,还能增加模具使用寿命和产品尺寸精度。

12、3、第二模芯采用耐热钢,热处理状态为淬火态,基体硬度较高,从而保证其耐高温和耐磨的性能。

13、4、通过上述的内模结构能够用于和钢管的镦粗端相配合。进而实现镦粗端的成型。

14、5、通过以上方法复压后的钢管,直线度可以控制在3mm以内,大大减小了加工余量,从而降低了制造成本。

技术特征:

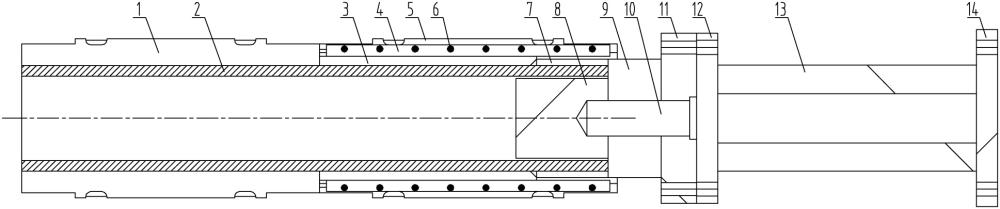

1.一种卧式钢管镦粗模具,其特征在于:它包括用于对钢管进行夹紧的夹钳模具(1),夹钳模具(1)的另一端对接有模套(5),模套(5)的内部定位安装有第一模芯(3)和第二模芯(7),所述第一模芯(3)和第二模芯(7)的顶端通过对称的压板(4)和螺栓(6)压紧固定在模套(5)内部;

2.根据权利要求1所述一种卧式钢管镦粗模具,其特征在于:所述夹钳模具(1)采用半圆弧套结构,半圆弧套结构的内弧形壁上加工有用于和钢管外壁相咬合的深槽结构(102),半圆弧套结构的外弧形壁上加工有夹钳模具定位阶梯(101),夹钳模具定位阶梯(101)与模座相配合,夹钳模具定位阶梯(101)的两侧分别对称加工有阶梯槽(103)。

3.根据权利要求1所述一种卧式钢管镦粗模具,其特征在于:所述模套(5)的内弧形壁上加工用于定位第一模芯(3)的第一弧形阶梯(501),第一弧形阶梯(501)的另一侧设置有用于和第一模芯(3)相配合的第一弧形支撑阶梯(502),第一弧形支撑阶梯(502)的另一侧设置有用于和第二模芯(7)相配合的第二弧形阶梯(505),第二弧形阶梯(505)的另一侧设置有用于和第二模芯(7)相配合的第二弧形支撑阶梯(506),所述模套(5)的外壁中间部位加工有用于和模座相配合的模套定位台阶(504),模套(5)的顶端加工有用于和压板(4)相配合的压板螺纹孔(503)。

4.根据权利要求1所述一种卧式钢管镦粗模具,其特征在于:所述第一模芯(3)的端头加工有用于和第一弧形阶梯(501)相配合的第一模芯定位阶梯(301),第一模芯(3)的内部加工有第一内成型模腔(303),第一内成型模腔(303)的末端设置有过渡阶梯(304),第一模芯(3)的顶端两侧加工有用于和压板(4)相配合的第一压板安装槽(302)。

5.根据权利要求1所述一种卧式钢管镦粗模具,其特征在于:所述第二模芯(7)的端头加工有用于和第二弧形阶梯(505)相配合的第二模芯定位阶梯(701),第二模芯(7)的内部加工有第二内成型模腔(703),第二内成型模腔(703)的一端与过渡阶梯(304)过渡对接,第二模芯(7)的顶端两侧加工有用于和压板(4)相配合的第二压板安装槽(702),第二内成型模腔(703)与钢管镦粗段的尺寸相配合。

6.根据权利要求1所述一种卧式钢管镦粗模具,其特征在于:所述第一法兰板(11)的另一端通过第二法兰(12)与连接杆(13)相连,连接杆(13)的另一端设置有第三法兰(14)。

技术总结

本技术提供了一种卧式钢管镦粗模具,它包括用于对钢管进行夹紧的夹钳模具,夹钳模具的另一端对接有模套,模套的内部定位安装有第一模芯和第二模芯,所述第一模芯和第二模芯的顶端通过对称的压板和螺栓压紧固定在模套内部;还包括内模,所述内模通过长螺栓依次连接顶盘和第一法兰板。通过此卧式模具能够很好的适应热挤压锻造工艺,能够实现长度较长钢管的卧式水平镦粗,通过将坯料局部加热之后锻压至特定的形状后再进行车加工,可以减少材料加工量和加工周期。

技术研发人员:赵江华,卢凤云,罗萧凡,彭飞,陈念

受保护的技术使用者:宜昌中南精密钢管有限公司

技术研发日:20230718

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!