一种铝型材挤压机的模具更换机构的制作方法

本技术涉及挤压机,具体为一种铝型材挤压机的模具更换机构。

背景技术:

1、挤压机是轻合金(铝合金、铜合金和镁合金)管、棒和型材生产的主要设备,在挤压机使用时,就会用到模具,当需要对模具进行更换时,就会用到模具更换机构,但是现有铝型材挤压机模具更换机构在使用过程中,大多不便于对模具进行定位和支撑放置,从而影响后续模具的安装和拆卸操作,降低了该机构的使用效率,故而提出一种铝型材挤压机的模具更换机构。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种铝型材挤压机的模具更换机构,具备便于对模具进行定位、安装和拆卸等优点,解决了现有铝型材挤压机模具更换机构在使用过程中,大多不便于对模具进行定位和支撑放置,从而影响后续模具的安装和拆卸操作,降低了该机构的使用效率的问题。

3、(二)技术方案

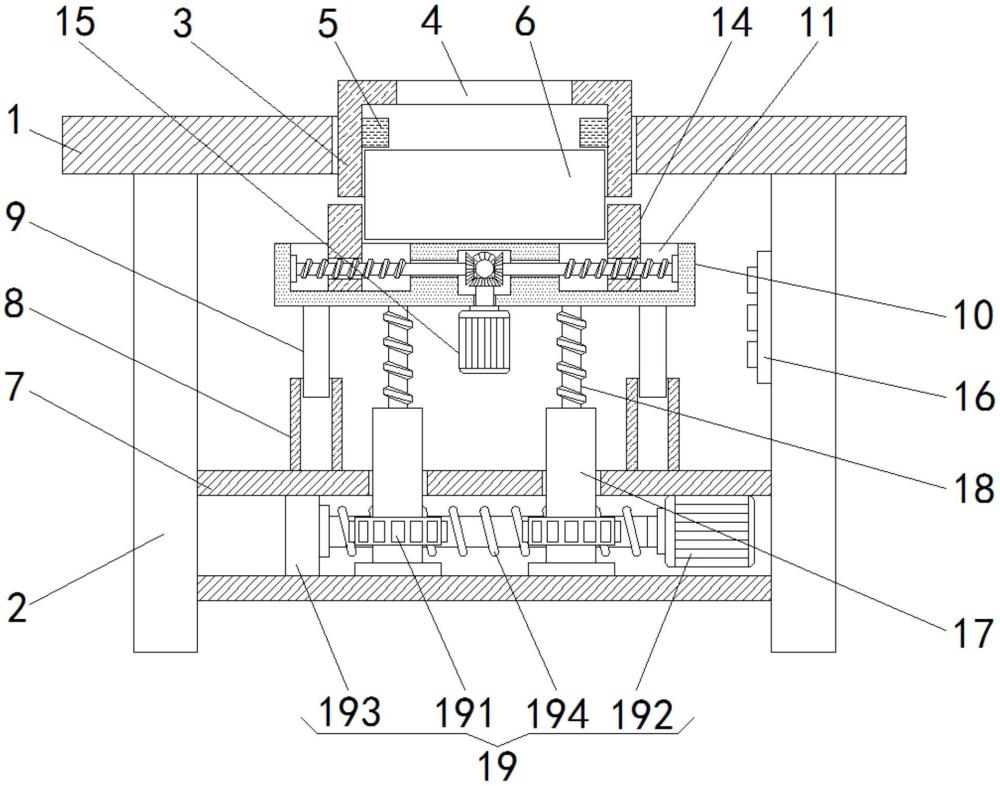

4、为实现上述便于对模具进行定位、安装和拆卸目的,本实用新型提供如下技术方案:一种铝型材挤压机的模具更换机构,包括顶板,所述顶板的底部左右两侧均设置有支撑板,所述顶板的顶部设置有一端延伸至其底部的壳体,所述壳体的顶部设置有通孔,所述壳体的内壁左右两侧均设置有限位块,所述壳体的内部设置有与两个限位块底部贴合且一端延伸至壳体底部的模具,两个所述支撑板之间设置有数量为两个且呈上下对称分布的横板,顶部所述横板的顶部左右两侧均设置有框体,两个所述框体的内部均设置有一端延伸至其顶部的移动板,左侧所述移动板的顶部设置有一端与右侧移动板顶部固定连接的安装座,所述安装座的顶部与模具的底部贴合,所述安装座的顶部左右两侧和前后两侧均设置有滑槽,所述安装座的内部设置有位于左右两个滑槽和前后两个滑槽之间的安装腔,左右两个所述滑槽的相背侧内壁上和前后两个滑槽的相背侧内壁上均设置有一端延伸至安装腔内部的第一螺纹杆,四个所述滑槽的内部均设置有分别与四个第一螺纹杆外侧螺纹连接且一端延伸至安装座顶部的夹块,左右两个所述夹块的相对侧分别与模具的左右两侧贴合,前后两个所述夹块的相对侧分别与模具的前后两侧贴合,所述安装座的底部设置有一端延伸至安装腔内部且与四个第一螺纹杆固定连接的第一驱动组件,右侧所述支撑板的左侧设置有位于顶部横板上方的控制器,底部所述横板的顶部左右两侧均设置有一端延伸至顶部横板顶部的螺纹套筒,两个所述螺纹套筒均位于两个框体的相对侧,两个所述螺纹套筒的内部均设置有一端延伸至其顶部且与安装座底部固定连接的第二螺纹杆,两个所述横板之间设置有与两个螺纹套筒外侧固定连接的第二驱动组件。

5、优选的,所述第一驱动组件包括第一伺服电机,所述安装座的底部固定安装有第一伺服电机,所述第一伺服电机的输出轴延伸至安装腔的内部且固定安装有驱动锥齿轮,左右两个所述第一螺纹杆的相对侧和前后两个第一螺纹杆的相对侧均固定安装有一端与驱动锥齿轮啮合的从动锥齿轮。

6、优选的,所述第二驱动组件包括蜗轮,两个所述螺纹套筒的外侧均固定安装有位于两个横板之间的蜗轮,顶部所述横板的底部右侧固定安装有第二伺服电机,顶部所述横板的底部左侧固定安装有一端与底部横板固定连接的固定块,所述第二伺服电机的输出轴固定安装有与两个蜗轮啮合且一端与固定块右侧活动连接的蜗杆。

7、优选的,左右两个所述滑槽的相背侧内壁上和前后两个滑槽的相背侧内壁上均固定安装有第一轴承,所述第一螺纹杆通过第一轴承与滑槽的内壁转动连接。

8、优选的,底部所述横板的顶部左右两侧均固定安装有第二轴承,所述螺纹套筒通过第二轴承与底部横板的顶部转动连接。

9、优选的,所述固定块的右侧固定安装有第三轴承,所述蜗杆通过第三轴承与固定块的右侧转动连接。

10、(三)有益效果

11、与现有技术相比,本实用新型提供了一种铝型材挤压机的模具更换机构,具备以下有益效果:

12、该铝型材挤压机的模具更换机构,通过将模具放置在安装座的顶部且位于左右两个和前后两个夹块之间,随后启动第一伺服电机来带动驱动锥齿轮旋转,进而通过四个从动锥齿轮来带动四个第一螺纹杆旋转,以此来带动左右两个夹块和前后两个夹块相对移动,直至四个夹块均与模具紧密贴合,以此来将模具夹紧固定,同时完成对模具的定位,随即启动第二伺服电机来带动蜗杆旋转,进而通过两个蜗轮来带动两个螺纹套筒旋转,而螺纹套筒在旋转的过程中则会使其内部的第二螺纹杆向上延伸,从而带动安装座和模具整体上移,来使模具移动至壳体的内部,直至模具与限位块的底部贴合,从而完成对模具的安装,便于对模具进行支撑放置,反之,当需要对模具进行拆卸时,可启动第二伺服电机使其反向旋转,来带动螺纹套筒反向旋转,此时螺纹套筒在旋转的过程中则会使其内部的第二螺纹杆向下延伸,从而带动安装座向下移动,由于四个夹块将模具夹紧固定,因此安装座在下移的过程中也会带动模具向下移动,来将模具从壳体内抽出,随即启动第一伺服电机使其反向旋转,来解除对模具的固定,即可将模具给拆卸下来,最终实现了便于对模具进行定位、安装和拆卸目的,方便了使用者的使用。

技术特征:

1.一种铝型材挤压机的模具更换机构,包括顶板(1),所述顶板(1)的底部左右两侧均设置有支撑板(2),所述顶板(1)的顶部设置有一端延伸至其底部的壳体(3),所述壳体(3)的顶部设置有通孔(4),所述壳体(3)的内壁左右两侧均设置有限位块(5),所述壳体(3)的内部设置有与两个限位块(5)底部贴合且一端延伸至壳体(3)底部的模具(6),其特征在于:两个所述支撑板(2)之间设置有数量为两个且呈上下对称分布的横板(7),顶部所述横板(7)的顶部左右两侧均设置有框体(8),两个所述框体(8)的内部均设置有一端延伸至其顶部的移动板(9),左侧所述移动板(9)的顶部设置有一端与右侧移动板(9)顶部固定连接的安装座(10),所述安装座(10)的顶部与模具(6)的底部贴合,所述安装座(10)的顶部左右两侧和前后两侧均设置有滑槽(11),所述安装座(10)的内部设置有位于左右两个滑槽(11)和前后两个滑槽(11)之间的安装腔(12),左右两个所述滑槽(11)的相背侧内壁上和前后两个滑槽(11)的相背侧内壁上均设置有一端延伸至安装腔(12)内部的第一螺纹杆(13),四个所述滑槽(11)的内部均设置有分别与四个第一螺纹杆(13)外侧螺纹连接且一端延伸至安装座(10)顶部的夹块(14),左右两个所述夹块(14)的相对侧分别与模具(6)的左右两侧贴合,前后两个所述夹块(14)的相对侧分别与模具(6)的前后两侧贴合,所述安装座(10)的底部设置有一端延伸至安装腔(12)内部且与四个第一螺纹杆(13)固定连接的第一驱动组件(15),右侧所述支撑板(2)的左侧设置有位于顶部横板(7)上方的控制器(16),底部所述横板(7)的顶部左右两侧均设置有一端延伸至顶部横板(7)顶部的螺纹套筒(17),两个所述螺纹套筒(17)均位于两个框体(8)的相对侧,两个所述螺纹套筒(17)的内部均设置有一端延伸至其顶部且与安装座(10)底部固定连接的第二螺纹杆(18),两个所述横板(7)之间设置有与两个螺纹套筒(17)外侧固定连接的第二驱动组件(19)。

2.根据权利要求1所述的一种铝型材挤压机的模具更换机构,其特征在于:所述第一驱动组件(15)包括第一伺服电机(151),所述安装座(10)的底部固定安装有第一伺服电机(151),所述第一伺服电机(151)的输出轴延伸至安装腔(12)的内部且固定安装有驱动锥齿轮(152),左右两个所述第一螺纹杆(13)的相对侧和前后两个第一螺纹杆(13)的相对侧均固定安装有一端与驱动锥齿轮(152)啮合的从动锥齿轮(153)。

3.根据权利要求1所述的一种铝型材挤压机的模具更换机构,其特征在于:所述第二驱动组件(19)包括蜗轮(191),两个所述螺纹套筒(17)的外侧均固定安装有位于两个横板(7)之间的蜗轮(191),顶部所述横板(7)的底部右侧固定安装有第二伺服电机(192),顶部所述横板(7)的底部左侧固定安装有一端与底部横板(7)固定连接的固定块(193),所述第二伺服电机(192)的输出轴固定安装有与两个蜗轮(191)啮合且一端与固定块(193)右侧活动连接的蜗杆(194)。

4.根据权利要求1所述的一种铝型材挤压机的模具更换机构,其特征在于:左右两个所述滑槽(11)的相背侧内壁上和前后两个滑槽(11)的相背侧内壁上均固定安装有第一轴承,所述第一螺纹杆(13)通过第一轴承与滑槽(11)的内壁转动连接。

5.根据权利要求1所述的一种铝型材挤压机的模具更换机构,其特征在于:底部所述横板(7)的顶部左右两侧均固定安装有第二轴承,所述螺纹套筒(17)通过第二轴承与底部横板(7)的顶部转动连接。

6.根据权利要求3所述的一种铝型材挤压机的模具更换机构,其特征在于:所述固定块(193)的右侧固定安装有第三轴承,所述蜗杆(194)通过第三轴承与固定块(193)的右侧转动连接。

技术总结

本技术涉及挤压机技术领域,且公开了一种铝型材挤压机的模具更换机构,包括顶板,所述顶板的底部左右两侧均设置有支撑板。该铝型材挤压机的模具更换机构,通过将模具放置在安装座的顶部,随后启动第一伺服电机来将模具夹紧固定,同时完成对模具的定位,随即启动第二伺服电机来带动安装座和模具整体上移,来使模具移动至壳体的内部,从而完成对模具的安装,便于对模具进行支撑放置,反之,当需要对模具进行拆卸时,可启动第二伺服电机使其反向旋转,来将模具从壳体内抽出,随即启动第一伺服电机使其反向旋转,来解除对模具的固定,即可将模具给拆卸下来,最终实现了便于对模具进行定位、安装和拆卸目的。

技术研发人员:彭少峰,刘清安,周兴伟

受保护的技术使用者:湖北南桂铝业集团有限公司

技术研发日:20230719

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!