一种钢筋笼耳筋成型装置的制作方法

本技术涉及桩基钢筋笼耳筋成型,尤其涉及一种钢筋笼耳筋成型装置。

背景技术:

1、桥梁桩基础钢筋笼保护层一般设计为在同一截面均匀布置4根定位筋(俗称耳筋),目前普遍的加工方式为人工测量钢筋长度,切断机统一切成规定长度,再由人工在钢筋弯曲机上多次弯折后成型,需要人工控制弯曲角度、位置,这样由于需要人工的不断调整弯折位置,耗时较长,且工人在操作时存在手被机器夹伤的安全隐患。

技术实现思路

1、为此,本实用新型提供一种钢筋笼耳筋成型装置,用以克服现有技术目前普遍的加工方式为人工测量钢筋长度,切断机统一切成规定长度,再由人工在钢筋弯曲机上多次弯折后成型,需要人工控制弯曲角度、位置,这样由于需要人工的不断调整弯折位置,耗时较长,且工人在操作时存在手被机器夹伤的安全隐患的问题。

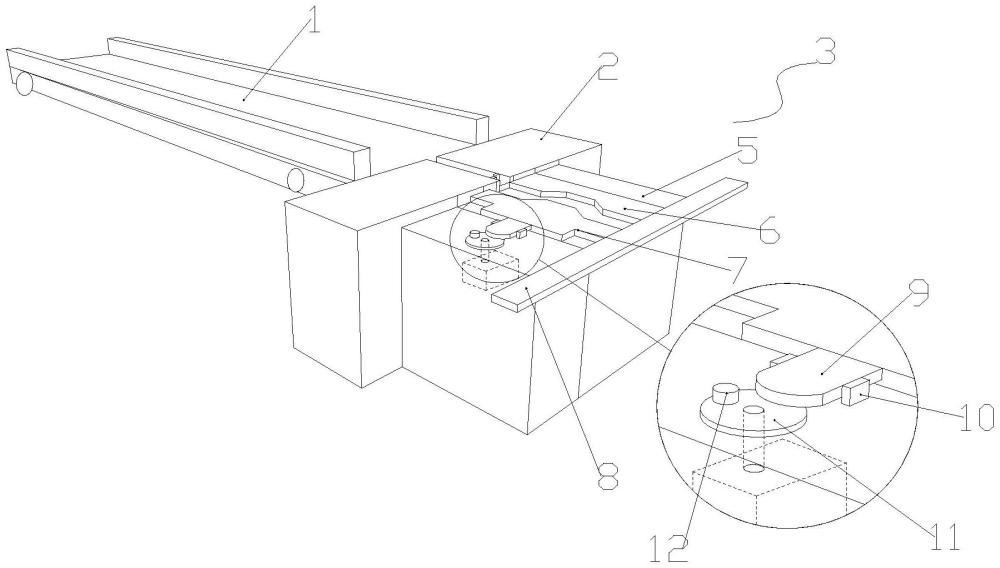

2、为实现上述目的,本实用新型提供一种钢筋笼耳筋成型装置,包括依次连接的输送部件、切断部件和成型组件,所述输送部件可输送钢筋到成型组件内,所述切断部件可切断钢筋,所述成型组件可对钢筋冲压成型,且成型组件的成型工作面低于切断部件的切断工作面。

3、进一步地,所述输送部件、切断部件和成型组件的驱动部件与控制器电性连接。

4、进一步地,所述输送部件包括输送带,所述输送带包括驱动轮、从动轮和皮带,所述驱动轮与从动轮通过皮带传动连接,所述驱动轮上固定连接有驱动电机。

5、进一步地,所述切断部件包括液压切断机,所述液压切断机可切断钢筋,且切断后钢筋可自动落入成型组件内。

6、进一步地,所述成型组件包括定型模具部件和液压冲力部件,所述液压冲力部件可驱动定型模具部件。

7、进一步地,所述定型模具部件包括成型台、耳筋模具和限位板,所述成型台上固定有模具和限位板,且限位板设置在模具侧端。

8、进一步地,所述耳筋模具包括定模板和动模板,所述定模板固定在成型台上,所述动模板通过限位滑动件滑动连接在成型台上。

9、进一步地,所述限位滑动件包括弧形滑动板和滑轨,所述弧形滑动板两侧分别嵌入到滑轨内与滑轨贴合滑动连接,所述弧形滑动板与动模板固定连接。

10、进一步地,所述液压冲力部件包括转动盘、驱动电机和圆形凸块,所述转动盘的顶面上固定有圆形凸块,所述转动盘底面与驱动电机输出端固定连接,所述驱动电机固定在成型台内。

11、进一步地,所述圆形凸块与转动盘中心之间的距离大于弧形滑动板与转动盘中心之间的距离。

12、与现有技术相比,本实用新型的有益效果:通过输送部件、切断部件和成型组件的相互配合使用,形成机械化操作,简化了加工工序,减轻了工人的工作量,提高了安全保障,加快了钢筋笼的加工速度,还可减少由人为因素导致的偏差和材料损耗,提高产品合格率。

技术特征:

1.一种钢筋笼耳筋成型装置,其特征在于,包括依次连接的输送部件、切断部件和成型组件,所述输送部件可输送钢筋到成型组件内,所述切断部件可切断钢筋,所述成型组件可对钢筋冲压成型,且成型组件的成型工作面低于切断部件的切断工作面。

2.根据权利要求1所述的一种钢筋笼耳筋成型装置,其特征在于,所述输送部件、切断部件和成型组件的驱动部件与控制器电性连接。

3.根据权利要求2所述的一种钢筋笼耳筋成型装置,其特征在于,所述输送部件包括输送带,所述输送带包括驱动轮、从动轮和皮带,所述驱动轮与从动轮通过皮带传动连接,所述驱动轮上固定连接有驱动电机。

4.根据权利要求3所述的一种钢筋笼耳筋成型装置,其特征在于,所述切断部件包括液压切断机,所述液压切断机可切断钢筋,且切断后钢筋可自动落入成型组件内。

5.根据权利要求4所述的一种钢筋笼耳筋成型装置,其特征在于,所述成型组件包括定型模具部件和液压冲力部件,所述液压冲力部件可驱动定型模具部件。

6.根据权利要求5所述的一种钢筋笼耳筋成型装置,其特征在于,所述定型模具部件包括成型台、耳筋模具和限位板,所述成型台上固定有模具和限位板,且限位板设置在模具侧端。

7.根据权利要求6所述的一种钢筋笼耳筋成型装置,其特征在于,所述耳筋模具包括定模板和动模板,所述定模板固定在成型台上,所述动模板通过限位滑动件滑动连接在成型台上。

8.根据权利要求7所述的一种钢筋笼耳筋成型装置,其特征在于,所述限位滑动件包括弧形滑动板和滑轨,所述弧形滑动板两侧分别嵌入到滑轨内与滑轨贴合滑动连接,所述弧形滑动板与动模板固定连接。

9.根据权利要求8所述的一种钢筋笼耳筋成型装置,其特征在于,所述液压冲力部件包括转动盘、驱动电机和圆形凸块,所述转动盘的顶面上固定有圆形凸块,所述转动盘底面与驱动电机输出端固定连接,所述驱动电机固定在成型台内。

10.根据权利要求9所述的一种钢筋笼耳筋成型装置,其特征在于,所述圆形凸块与转动盘中心之间的距离大于弧形滑动板与转动盘中心之间的距离。

技术总结

本技术涉及一种钢筋笼耳筋成型装置,包括依次连接的输送部件、切断部件和成型组件,所述输送部件可输送钢筋到成型组件内,所述切断部件可切断钢筋,所述成型组件可对钢筋冲压成型,且成型组件的成型工作面低于切断部件的切断工作面,本技术通过输送部件、切断部件和成型组件的相互配合使用,形成机械化操作,简化了加工工序,减轻了工人的工作量,提高了安全保障,加快了钢筋笼的加工速度,还可减少由人为因素导致的偏差和材料损耗,提高产品合格率。

技术研发人员:赵瑞敏,肖灵斌,祁清宝,赵吉虎,王国勇,蒙永红,乔二莲,魏敏敏,贾雪峰,张志军,康俊峰,周建忠,郝敏敏,张浩,白玉,刘鑫磊

受保护的技术使用者:内蒙古路桥集团有限责任公司

技术研发日:20230720

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!